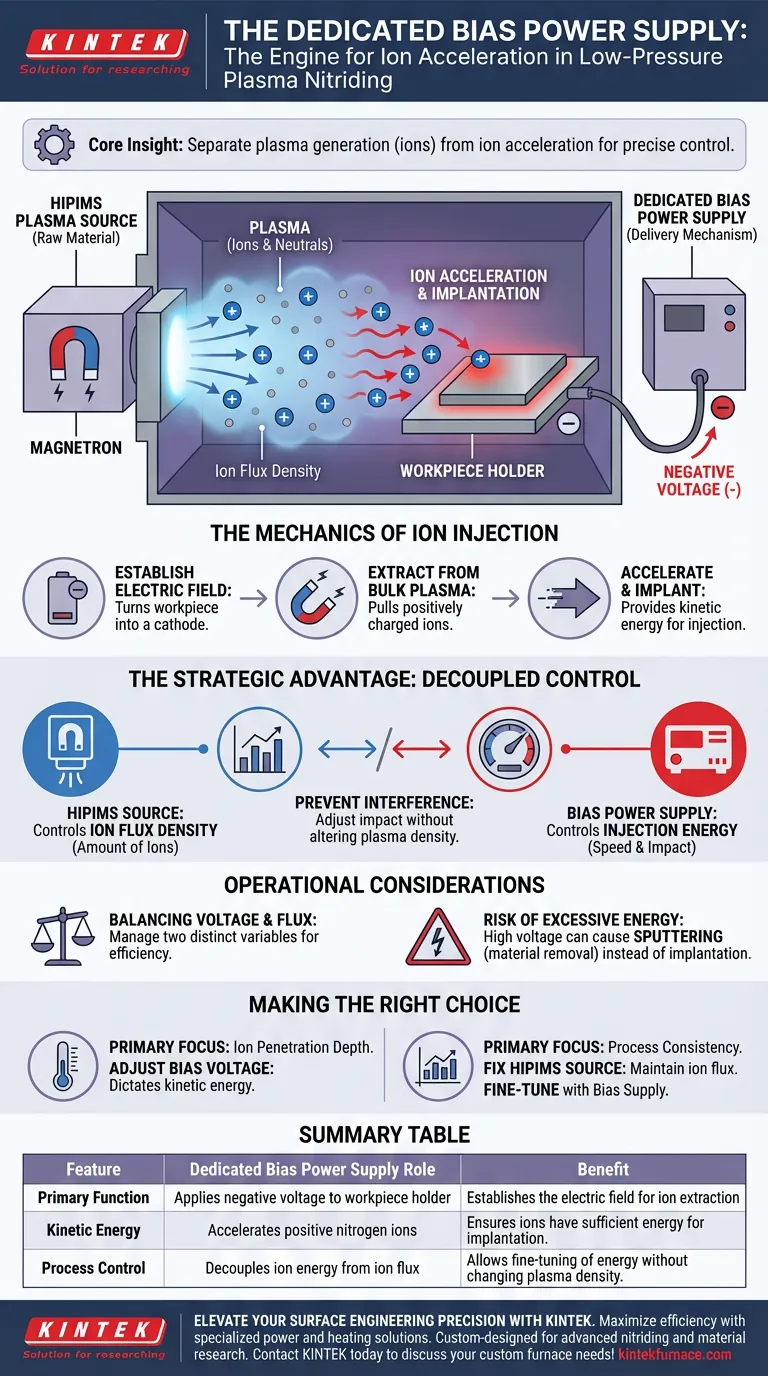

Ein dediziertes Bias-Netzteil fungiert als primärer Motor für die Ionenbeschleunigung. Seine spezifische Aufgabe ist es, eine negative Spannung an den Werkstückhalter anzulegen, wodurch ein elektrisches Feld entsteht, das Stickstoffionen aus dem Bulk-Plasma extrahiert. Durch die Beschleunigung dieser Ionen stellt das Netzteil sicher, dass sie mit der notwendigen kinetischen Energie auf die Werkstückoberfläche auftreffen, um eine erfolgreiche Implantation zu gewährleisten.

Kernpunkt: Während die Plasmaquelle das Rohmaterial (Ionen) erzeugt, steuert das Bias-Netzteil den Zufuhrmechanismus. Diese Trennung ermöglicht es Ihnen, die Aufprallenergie der Ionen anzupassen, ohne die Dichte der Plasmawolke unbeabsichtigt zu verändern.

Die Mechanik der Ioneneinspeisung

Um die Notwendigkeit eines dedizierten Bias-Netzteils zu verstehen, muss man seine Interaktion mit der vom Quellsystem (typischerweise eine HIPIMS-Quelle – High Power Impulse Magnetron Sputtering) erzeugten Plasmaumgebung betrachten.

Aufbau des elektrischen Feldes

Das Bias-Netzteil wird direkt an den Werkstückhalter angeschlossen. Durch Anlegen einer negativen Spannung wird das Werkstück selbst relativ zum Plasma zu einer Kathode.

Extraktion aus dem Bulk-Plasma

Dieses negative Potenzial erzeugt ein starkes elektrisches Feld. Dieses Feld extrahiert effektiv positiv geladene Ionen aus der Bulk-Plasmawolke, die sich um das Werkstück herum befindet.

Beschleunigung und Implantation

Nach der Extraktion werden die Ionen zur Oberfläche beschleunigt. Das Bias-Netzteil erzeugt die Geschwindigkeit, die erforderlich ist, um diese Ionen in das Materialgitter einzuschleusen und den eigentlichen Nitrierprozess voranzutreiben.

Der strategische Vorteil: Entkoppelte Steuerung

Der bedeutendste technische Vorteil der Verwendung eines dedizierten Bias-Netzteils ist die Möglichkeit, die Plasmazerzeugung von der Ionenbeschleunigung zu trennen.

Trennung der Aufgaben

In diesem Setup ist die HIPIMS-Quelle allein für die Erzeugung des Plasmas und die Bestimmung der Ionenflussdichte (der verfügbaren Ionenmenge) verantwortlich.

Unabhängige Energieregulierung

Das Bias-Netzteil übernimmt unterdessen die Steuerung der Einspritzenergie (Geschwindigkeit und Aufprallkraft der Ionen).

Verhinderung von Prozessinterferenzen

Da diese Funktionen getrennt sind, können Sie die Aufprallenergie erhöhen oder verringern, ohne die Anzahl der vorhandenen Ionen zu ändern. Diese entkoppelte Steuerung ermöglicht eine präzise Feinabstimmung der Materialeigenschaften, die nicht möglich ist, wenn Erzeugung und Beschleunigung an eine einzige Quelle gebunden sind.

Betriebliche Überlegungen

Obwohl die Entkopplung eine überlegene Kontrolle bietet, erfordert sie ein klares Verständnis der Beziehung zwischen Ihren Stromquellen.

Abgleich von Spannung und Fluss

Sie müssen zwei verschiedene Variablen verwalten: die vom HIPIMS-System bereitgestellte Dichte und die vom Bias-Netzteil bereitgestellte Spannung. Eine Fehlanpassung kann zu ineffizienten Prozessen führen.

Das Risiko übermäßiger Energie

Wenn die Bias-Spannung relativ zu den Prozessanforderungen zu hoch eingestellt ist, besteht die Gefahr, dass Sie von der Implantation (Nitrierung) zum Sputtern (Materialabtrag) übergehen. Eine präzise Steuerung des Bias-Netzteils ist erforderlich, um das richtige Energiefenster einzuhalten.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung Ihres Nitrierprozesses erfordert unterschiedliche Strategien für Ihre Netzteil-Einstellungen.

- Wenn Ihr Hauptaugenmerk auf der Ionendringtiefe liegt: Konzentrieren Sie sich auf die Anpassung der Bias-Spannung, da diese direkt die kinetische Energie und die daraus resultierende Implantationstiefe der Ionen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Halten Sie eine stabile Einstellung an Ihrer HIPIMS-Quelle aufrecht, um den Ionenfluss festzulegen, und verwenden Sie das Bias-Netzteil nur zur Feinabstimmung der Oberflächeninteraktion.

Ein dediziertes Bias-Netzteil verwandelt die Nitrierung von einem passiven Belichtungsprozess in eine aktive, steuerbare Injektionstechnik.

Zusammenfassungstabelle:

| Merkmal | Rolle des dedizierten Bias-Netzteils | Vorteil |

|---|---|---|

| Hauptfunktion | Legt negative Spannung am Werkstückhalter an | Erzeugt das elektrische Feld für die Ionenextraktion |

| Kinetische Energie | Beschleunigt positive Stickstoffionen | Stellt sicher, dass Ionen über ausreichende Energie für die Implantation verfügen |

| Prozesskontrolle | Entkoppelt Ionenenergie von Ionenfluss | Ermöglicht Feinabstimmung der Energie ohne Änderung der Plasmadichte |

| Betriebsziel | Reguliert die Einspritzenergie | Verhindert Material-Sputtern und maximiert gleichzeitig die Dringtiefe |

Verbessern Sie die Präzision Ihrer Oberflächentechnik mit KINTEK

Maximieren Sie die Effizienz Ihrer Plasmaverfahren mit spezialisierten Strom- und Heizlösungen. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der fortschrittlichen Nitrier- und Materialforschung zu erfüllen.

Ob Sie die Ionendringtiefe optimieren oder die Prozesskonsistenz sicherstellen müssen, unsere technischen Experten sind bereit, die perfekte Hochtemperatur-Einrichtung für Ihr Labor zu entwerfen.

Bereit, Ihre thermischen Prozesse zu verfeinern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren beeinflussen die Zeit und Temperatur des Glühprozesses? Optimieren Sie Ihre Wärmebehandlung für bessere Ergebnisse

- Warum ist eine präzise Temperaturkontrolle in einem Vakuumtrockenschrank für CoTe@Ti3C2-Batterieelektroden entscheidend? Wichtige Erkenntnisse.

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber

- Wie trägt ein Vakuumtrockenschrank zur stabilen Lithium-Selen-Batterieelektroden bei? Gewährleistung von Reinheit und Leistung

- Warum wird während der Biokohlepyrolyse ein konstanter CO2-Fluss aufrechterhalten? Präzisionsmaterialtechnik freischalten

- Warum werden Chargenöfen für bestimmte Anwendungen als unverzichtbar angesehen? Präzision und Flexibilität bei der Wärmebehandlung erreichen

- Welche Rolle spielt eine kundenspezifische Trocknungsstation mit Stickstoffspülung? Optimierung der Verarbeitung von Polymer-Blend-Membranen

- Warum werden Aluminiumlegierungsgussteile in einem industriellen Blisterofen Hochtemperaturprüfungen unterzogen? Defekte aufdecken