Im Kern sind Chargenöfen unerlässlich, weil sie ein unvergleichliches Maß an Prozesskontrolle und operativer Flexibilität bieten. Im Gegensatz zu kontinuierlichen Systemen, die für die Massenproduktion konzipiert sind, ermöglichen Chargenöfen die akribische Wärmebehandlung einzelner Chargen, was sie für Anwendungen, bei denen Materialintegrität und Präzision die Hauptziele sind, unverzichtbar macht.

Während kontinuierliche Öfen bei hochvolumigen, repetitiven Aufgaben glänzen, liegt der wahre Wert eines Chargenofens in seiner Fähigkeit, hochspezifische, anpassbare thermische Zyklen auszuführen. Dies macht ihn zur definitiven Wahl für Forschung, Prototypenbau und die Produktion von hochwertigen Komponenten, bei denen die Qualität nicht beeinträchtigt werden darf.

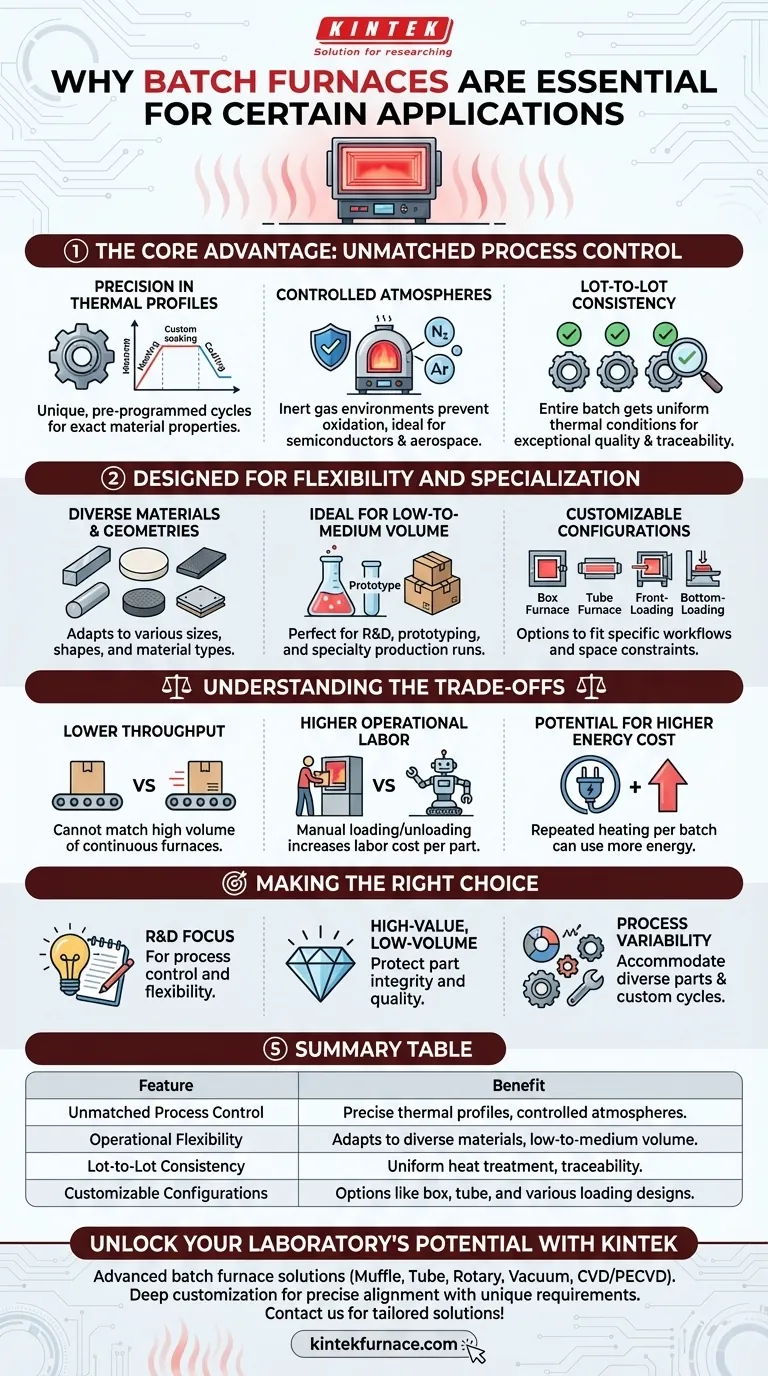

Der Kernvorteil: Unübertroffene Prozesskontrolle

Das entscheidende Merkmal eines Chargenofens ist die Fähigkeit, jede Variable des Wärmebehandlungszyklus für eine einzelne, eingeschlossene Charge zu steuern. Dies bietet ein Maß an Präzision, das in anderen Systemen schwer zu erreichen ist.

Präzision in thermischen Profilen

Jede Charge kann einem einzigartigen, vorprogrammierten thermischen Profil unterzogen werden. Dies umfasst komplexe Schritte zum Erhitzen, Halten bei einer bestimmten Temperatur und kontrolliertes Abkühlen, wodurch sichergestellt wird, dass das Material genau die gewünschten metallurgischen oder physikalischen Eigenschaften erreicht.

Kontrollierte Atmosphären für Materialintegrität

Viele fortschrittliche Anwendungen erfordern die Verarbeitung in einer bestimmten Umgebung. Chargenöfen, insbesondere Retortenöfen, eignen sich hervorragend zum Erzeugen und Aufrechterhalten kontrollierter Atmosphären aus Inertgasen, um Oxidation und Kontamination zu verhindern. Dies ist entscheidend für Branchen wie die Halbleiter- und Luft- und Raumfahrtindustrie.

Sicherstellung der Chargenkonsistenz

Da die gesamte Charge als eine Einheit verarbeitet wird, erfahren alle Teile innerhalb der Charge nahezu identische thermische Bedingungen. Dies garantiert eine außergewöhnliche Konsistenz und Rückverfolgbarkeit, was eine Anforderung für viele qualitätskritische Sektoren ist.

Entwickelt für Flexibilität und Spezialisierung

Chargenöfen sind nicht für einen einzigen Zweck gebaut; sie sind so konzipiert, dass sie sich an eine Vielzahl von betrieblichen Anforderungen anpassen können, was sie zu einem vielseitigen Vermögenswert macht.

Verarbeitung verschiedener Materialien und Geometrien

Ein einziger Chargenofen kann zur Verarbeitung einer Vielzahl von Teilen unterschiedlicher Größen, Formen und Materialien verwendet werden, von Metallen und Keramiken bis hin zu fortschrittlichen Verbundwerkstoffen. Diese Anpassungsfähigkeit ist von unschätzbarem Wert für Fertigungsbetriebe oder F&E-Labore, die diverse Projekte bearbeiten.

Ideal für Klein- bis Mittelserienproduktion

Ihre Natur macht sie perfekt geeignet für Forschung, Prototypenbau und Spezialproduktionsläufe. Sie können einen Zyklus für einen einzelnen Prototyp oder mehrere Zyklen für einen kleinen Produktionsauftrag mit gleicher Effizienz durchführen.

Anpassbare physische Konfigurationen

Chargenöfen gibt es in zahlreichen Formen, um der Anwendung gerecht zu werden, darunter Kammeröfen, Rohröfen und Designs mit Frontbeschickung oder Bodenbeschickung. Dies ermöglicht es den Einrichtungen, einen Ofen auszuwählen, der zu ihrem spezifischen Arbeitsablauf und ihren Platzbeschränkungen passt.

Die Kompromisse verstehen

Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die inhärenten Einschränkungen eines Chargenverarbeitungsmodells zu erkennen. Objektivität erfordert die Anerkennung, wo sie nicht glänzen.

Geringerer Durchsatz im Vergleich zu kontinuierlichen Öfen

Der bedeutendste Kompromiss ist das Produktionsvolumen. Chargenöfen können konstruktionsbedingt nicht den hohen Durchsatz eines kontinuierlichen Ofens erreichen, der Teile in einem ununterbrochenen Fluss verarbeitet.

Höherer Personalaufwand

Jeder Zyklus erfordert manuelles oder robotisches Be- und Entladen des Ofens. Dies kann zu höheren Arbeitskosten pro Teil führen im Vergleich zu einem stärker automatisierten kontinuierlichen System.

Potenziell höhere Energiekosten pro Teil

Obwohl moderne Geräte hocheffizient sind, kann das wiederholte Aufheizen des Ofens für jede neue Charge mehr Energie pro Teil verbrauchen als ein kontinuierlicher Ofen, der über lange Zeiträume auf einer konstanten Betriebstemperatur gehalten wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt von einem klaren Verständnis Ihres primären operativen Ziels ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Chargenofen bietet die Prozesskontrolle und Flexibilität, die für das Experimentieren mit neuen Materialien und thermischen Profilen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigen Kleinserien liegt: Die überlegene Kontrolle über Atmosphäre und Temperatur in einem Chargenofen schützt die Teileintegrität und gewährleistet die Qualität des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf Prozessvariabilität liegt: Ein Chargenofen ist die ideale Wahl für die Verarbeitung einer Mischung aus verschiedenen Teiltypen, Materialien und kundenspezifischen Wärmebehandlungszyklen.

Indem Sie die Fähigkeiten des Ofens auf Ihre spezifische Anwendung abstimmen, können Sie sicher in die richtige thermische Verarbeitungstechnologie investieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Unübertroffene Prozesskontrolle | Ermöglicht präzise thermische Profile und kontrollierte Atmosphären für die Materialintegrität. |

| Operative Flexibilität | Passt sich an diverse Materialien, Geometrien und Klein- bis Mittelserienproduktion an. |

| Chargenkonsistenz | Gewährleistet eine gleichmäßige Wärmebehandlung und Rückverfolgbarkeit für qualitätskritische Anwendungen. |

| Anpassbare Konfigurationen | Bietet Optionen wie Kammer-, Rohr-, Front- oder Bodenbeschickung, um spezifischen Anforderungen gerecht zu werden. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Chargenofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert die Prozesskontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung