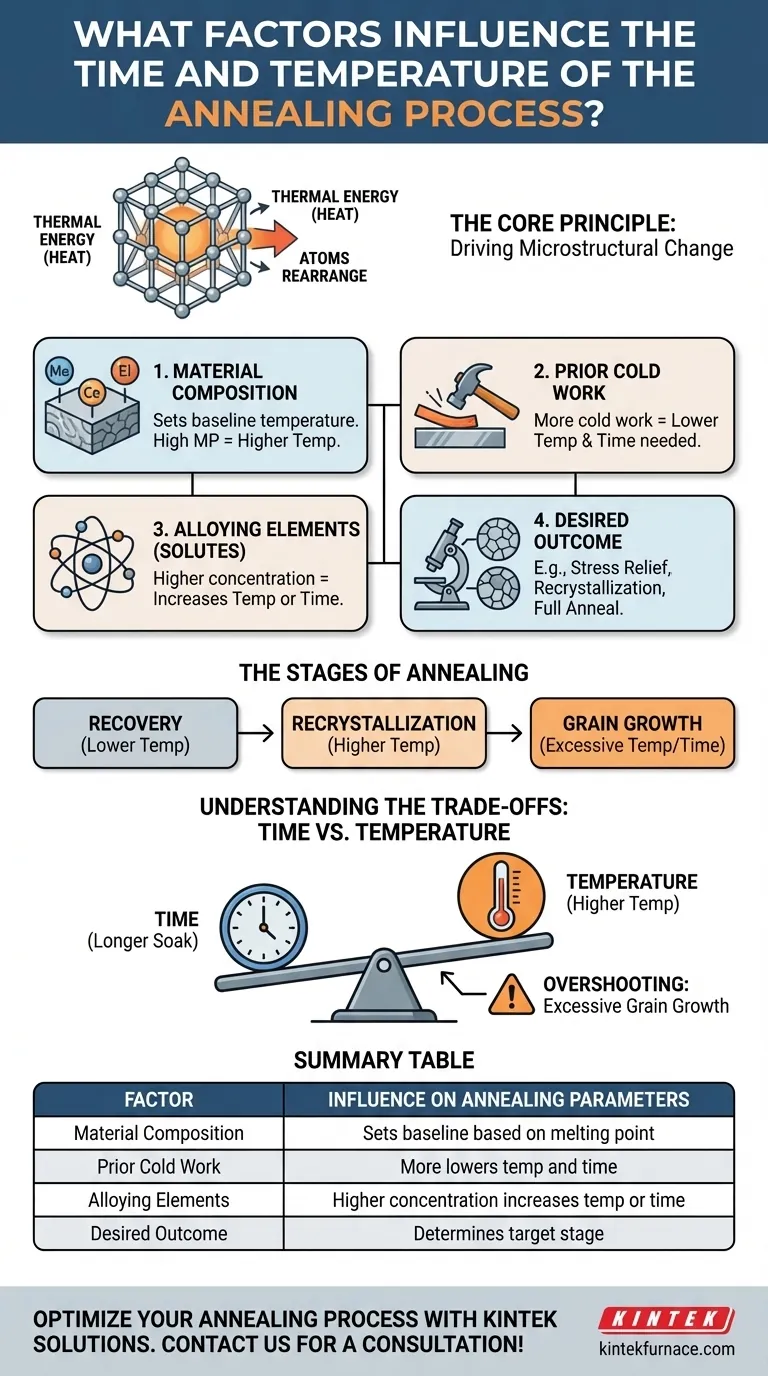

Die Zeit und Temperatur für jeden Glühprozess sind eine Funktion von vier Schlüsselvariablen. Dies sind die Zusammensetzung des Materials, das Ausmaß der vorherigen Kaltverformung, die Konzentration der Legierungselemente (Löslichstoffe) und das spezifische mikrostrukturelle Ergebnis, das Sie mit der Wärmebehandlung erzielen möchten.

Glühen ist kein festes Rezept; es ist ein kontrollierter Prozess, bei dem für eine bestimmte Dauer genau die richtige thermische Energie zugeführt wird, um eine gewünschte Änderung der Mikrostruktur eines Materials zu bewirken. Die „richtigen“ Parameter sind das Minimum, das erforderlich ist, um Ihr Ziel zu erreichen, ohne unerwünschte Nebenwirkungen wie übermäßiges Kornwachstum zu verursachen.

Das Kernprinzip: Steuerung der Mikrostrukturänderung

Glühen ist ein Wärmebehandlungsverfahren, das zur Änderung der physikalischen und manchmal auch der chemischen Eigenschaften eines Materials eingesetzt wird. Ziel ist es, es duktiler und weniger hart zu machen, was die Bearbeitung erleichtert.

Thermische Energie als Katalysator

Im Grunde funktioniert das Glühen durch die Zufuhr thermischer Energie (Wärme). Diese Energie ermöglicht es den Atomen innerhalb des Kristallgitters des Materials, sich zu bewegen und sich in einem stabileren Zustand mit geringerer Energie neu anzuordnen.

Die Temperatur bestimmt die Geschwindigkeit, mit der sich Atome bewegen können, während die Zeit bestimmt, wie lange sie für ihre Bewegung benötigen.

Die Stufen des Glühens

Wenn Temperatur und Zeit zunehmen, durchläuft ein kaltverformtes Material typischerweise drei Stufen:

- Erholung: Bei niedrigeren Temperaturen werden innere Spannungen abgebaut, aber die Kornstruktur bleibt weitgehend unverändert.

- Rekristallisation: Neue, spannungsfreie Körner beginnen sich zu bilden und zu wachsen und ersetzen die durch Kaltverformung erzeugten deformierten Körner. Hier wird die Duktilität wiederhergestellt.

- Kornwachstum: Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, wachsen die neuen, spannungsfreien Körner weiter an Größe.

Aufschlüsselung der Schlüsselfaktoren

Jede Variable beeinflusst, wie viel thermische Energie erforderlich ist, um diese mikrostrukturellen Änderungen auszulösen.

Das Material selbst (Zusammensetzung)

Die grundlegende Zusammensetzung und der Schmelzpunkt eines Materials legen die Basislinie für seine Glühtemperatur fest. Ein Material mit hohem Schmelzpunkt wie Stahl erfordert eine deutlich höhere Glühtemperatur als ein Material mit niedrigem Schmelzpunkt wie Aluminium.

Der Grad der vorherigen Kaltverformung

Kaltverformung (wie Walzen, Ziehen oder Biegen) verformt die Kristallstruktur des Materials und führt Defekte ein, die als Versetzungen bezeichnet werden. Dieser Prozess speichert eine erhebliche Menge an innerer Energie im Material.

Je mehr gespeicherte Energie durch Kaltverformung vorhanden ist, desto niedriger ist die erforderliche Temperatur und desto kürzer die Zeit, um die Rekristallisation einzuleiten. Das Material ist bereits „vorgeladen“ und bestrebt, diese Energie freizusetzen.

Die Rolle der Lösungsstoffkonzentration (Legierungselemente)

Legierungselemente oder Verunreinigungen (Löslichstoffe) innerhalb der Kristallstruktur eines Metalls wirken als Hindernisse. Sie können die Korngrenzen „verankern“ und es ihnen erschweren, sich zu bewegen oder neue Körner zu bilden.

Daher erhöht eine höhere Konzentration an Löslichstoffen die erforderliche Temperatur oder Zeit zum Glühen. Es wird mehr Energie benötigt, um diesen „Lösungsstoff-Drag“-Effekt zu überwinden.

Das gewünschte Glühergebnis

Das spezifische Ziel der Behandlung ist vielleicht der wichtigste Faktor, da es bestimmt, welche Stufe des Glühens angestrebt wird.

- Spannungsarmglühen: Erfordert die niedrigste Temperatur. Das Ziel ist nur die Erholung, wobei innere Spannungen aus Prozessen wie dem Schweißen abgebaut werden, ohne die Kornstruktur oder Härte wesentlich zu verändern.

- Rekristallisationsglühen: Erfordert eine höhere Temperatur. Das Ziel ist die Bildung eines völlig neuen Satzes spannungsfreier Körner, wodurch die durch Kaltverformung verlorene Duktilität vollständig wiederhergestellt wird.

- Volles Glühen / Sphärodisieren: Erfordert oft noch höhere Temperaturen oder komplexe Heiz-/Kühlzyklen. Diese Prozesse zielen darauf ab, maximale Weichheit zu erzielen, typischerweise durch Änderung der Form und Verteilung von Sekundärphasen innerhalb der Mikrostruktur (z. B. Bildung gerundeter Sphäroide aus Zementitplatten in Stahl).

Die Abwägungen verstehen: Zeit vs. Temperatur

Der Zusammenhang zwischen Zeit und Temperatur ist nicht unabhängig; sie sind umgekehrt proportional.

Die Austauschbarkeit von Zeit und Temperatur

Sie können oft das gleiche Glühniveau erreichen, indem Sie eine höhere Temperatur für eine kürzere Zeit oder eine niedrigere Temperatur für eine längere Zeit verwenden. Die gesamte zugeführte thermische Energie ist entscheidend.

Die Gefahr des „Überschießens“: Übermäßiges Kornwachstum

Die häufigste Falle ist die Anwendung von zu viel Hitze oder das zu lange Halten der Temperatur. Während eine höhere Temperatur den Prozess beschleunigt, erhöht sie dramatisch das Risiko eines übermäßigen Kornwachstums.

Große Körner können die Festigkeit und Bruchzähigkeit eines Materials verringern und bei nachfolgenden Umformprozessen zu einer schlechten Oberflächengüte führen, die als „Orangenhaut“ bekannt ist.

Wirtschaftliche und praktische Zwänge

Aus produktionstechnischer Sicht sind kürzere Zykluszeiten fast immer vorzuziehen. Dies führt zu einem praktischen Drang, die höchstmögliche Temperatur zu verwenden, die präzise gesteuert werden kann, ohne in den Bereich des Kornwachstums zu geraten. Langes Halten bei niedrigeren Temperaturen ist effektiv, aber teurer in Bezug auf Energie und Ofenzeit.

Festlegen Ihrer Glühparameter

Um die richtigen Parameter auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität nach der Kaltverformung liegt: Zielen Sie auf die Rekristallisationstemperatur ab und stellen Sie sicher, dass Sie eine feine, neue Kornstruktur ohne signifikantes Wachstum erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen durch Schweißen oder Bearbeitung liegt: Verwenden Sie ein Spannungsarmglühen bei niedrigerer Temperatur, das die Kernfestigkeit und Kornstruktur nicht grundlegend verändert.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Zerspanbarkeit liegt: Es ist ein vollständiges Glüh- oder Sphärodisierverfahren erforderlich, das höhere Temperaturen oder spezifische thermische Profile beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Sie bevorzugen möglicherweise eine höhere Temperatur für eine kürzere Dauer, dies erfordert jedoch eine präzise Prozesskontrolle, um eine Verschlechterung der Eigenschaften zu vermeiden.

Letztendlich ist der ideale Glühprozess eine bewusste Abwägung dieser Faktoren, um Ihre Zielwerte mit Präzision und Effizienz zu erreichen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Glühparameter |

|---|---|

| Materialzusammensetzung | Legt die Basistemperatur basierend auf dem Schmelzpunkt fest |

| Vorherige Kaltverformung | Mehr Kaltverformung verringert die benötigte Temperatur und Zeit |

| Legierungselemente | Höhere Konzentration erhöht die Temperatur oder Zeit |

| Gewünschtes Ergebnis | Bestimmt die Zielstufe (z. B. Spannungsarmglühen, Rekristallisation) |

Sie haben Schwierigkeiten, Ihren Glühprozess zu optimieren? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Möglichkeiten zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Erzielen Sie überlegene Materialeigenschaften mit unserer Expertise – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten