Eine präzise Temperaturkontrolle ist der entscheidende Faktor, der sowohl die strukturelle Integrität als auch die elektrochemische Leistung von CoTe@Ti3C2-Batterieelektroden bestimmt. Sie ermöglicht die vollständige Entfernung von N-Methyl-2-pyrrolidon (NMP)-Lösungsmitteln, ohne die thermische Zersetzung des Bindemittels oder die Oxidation der aktiven Materialien auszulösen.

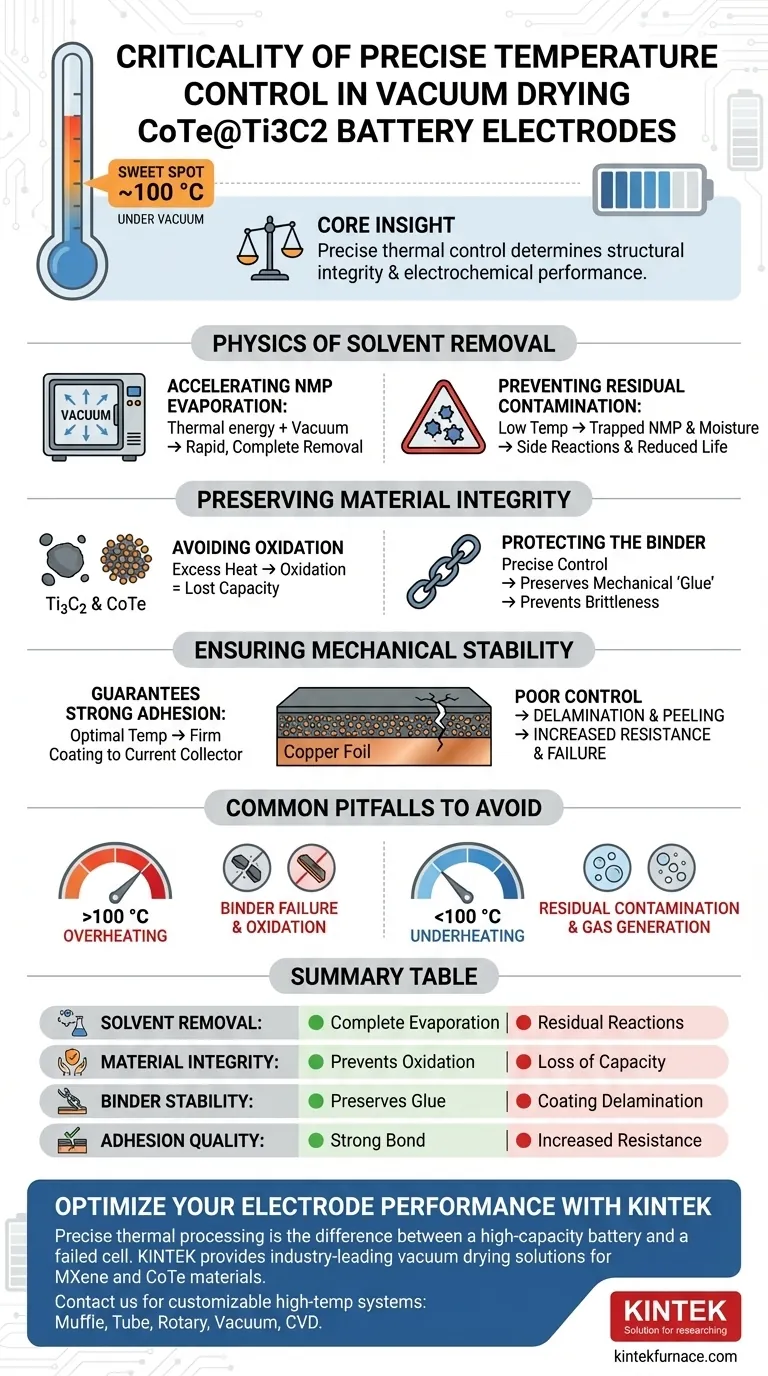

Kernpunkt: Die erfolgreiche Elektrodenherstellung beruht auf einem thermischen „Sweet Spot“ – typischerweise um 100 °C –, bei dem die Temperatur hoch genug ist, um Lösungsmittel und Feuchtigkeit unter Vakuum abzuführen, aber niedrig genug, um Bindemittelversagen und Oxidation zu verhindern und sicherzustellen, dass die Beschichtung fest auf dem Stromkollektor haftet.

Die Physik der Lösungsmittelentfernung

Um zu verstehen, warum Präzision nicht verhandelbar ist, muss man zunächst die widersprüchlichen Anforderungen des Trocknungsprozesses verstehen.

Beschleunigung der NMP-Verdampfung

Das Hauptziel des Vakuumtrockenschranks ist die Entfernung des in der Beschichtungspaste verwendeten Lösungsmittels, insbesondere NMP (N-Methyl-2-pyrrolidon).

Während die Vakuumumgebung den Siedepunkt des Lösungsmittels senkt, ist dennoch thermische Energie erforderlich, um die Verdampfungskinetik voranzutreiben. Eine präzise Erwärmung sorgt dafür, dass diese Entfernung schnell und vollständig erfolgt.

Verhinderung von Restkontaminationen

Wenn die Temperatur schwankt oder zu niedrig bleibt, können Spuren von NMP oder Feuchtigkeit in der Elektrodenmatrix eingeschlossen bleiben.

Restlösungsmittel und Feuchtigkeit können während der Elektrolyteinspritzung und des anschließenden Batteriezyklus schädliche Nebenreaktionen auslösen und die Lebensdauer der Batterie erheblich verkürzen.

Erhaltung der Materialintegrität

Der CoTe@Ti3C2-Verbundwerkstoff ist empfindlich gegenüber thermischer Belastung. Die Kontrolle der thermischen Umgebung schützt die grundlegende Chemie der Elektrode.

Vermeidung der Oxidation aktiver Materialien

Ti3C2 (ein MXen) und Kobalttellurid (CoTe) können anfällig für Oxidation sein, wenn sie übermäßiger Hitze ausgesetzt sind, selbst in einer Vakuumumgebung.

Eine strenge Temperaturregelung stellt sicher, dass das Material chemisch aktiv bleibt. Wenn während des Trocknens eine Oxidation auftritt, wird die elektrochemische Kapazität der fertigen Batterie dauerhaft beeinträchtigt, noch bevor sie überhaupt zusammengebaut wird.

Schutz des Bindemittels

Das Bindemittel ist der „Klebstoff“, der die aktiven Materialien zusammenhält und sie auf der Folie befestigt.

Übermäßige Temperaturen können dazu führen, dass das Bindemittel zersetzt wird oder versagt. Eine präzise Kontrolle bewahrt die mechanischen Eigenschaften des Bindemittels und verhindert, dass die Beschichtung spröde wird oder sich ablöst.

Gewährleistung der mechanischen Stabilität

Die physikalische Konstruktion der Batterie hängt von der Schnittstelle zwischen der Beschichtung und der Metallfolie ab.

Gewährleistet starke Haftung

Das ultimative physikalische Ziel des Trocknungsprozesses ist eine starke Haftung zwischen der CoTe@Ti3C2-Beschichtung und dem Kupferfolien-Stromkollektor.

Wenn die Temperatur nicht am optimalen Sollwert (typischerweise 100 °C) gehalten wird, kann die Elektrodenbeschichtung delaminieren oder abblättern. Schlechte Haftung führt zu erhöhtem Innenwiderstand und letztendlich zum Ausfall der Batterie.

Häufige Fallstricke, die es zu vermeiden gilt

Bei vernachlässigter Temperaturkontrolle gibt es deutliche Kompromisse.

Das Risiko einer Überhitzung (>100 °C)

Das Hochfahren der Temperatur, um den Prozess zu „beschleunigen“, ist ein kritischer Fehler. Dies führt häufig zu Bindemittelversagen und Oxidation. Das Ergebnis ist eine mechanisch schwache Elektrode mit reduzierter Leitfähigkeit.

Das Risiko einer Unterkühlung (<100 °C)

Wenn der Ofen zu kühl läuft, werden NMP und Spuren von Feuchtigkeit nicht vollständig evakuiert. Diese Restkontaminationen schaffen eine tickende Zeitbombe, die zu Gasbildung und Instabilität führt, sobald die Batterie zykliert wird.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr Trocknungsprotokoll für CoTe@Ti3C2-Elektroden zu optimieren, sollten Sie folgende spezifische Anpassungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Priorisieren Sie die Verlängerung der Trocknungsdauer bei einer sehr stabilen Temperatur, um eine absolute Feuchtigkeitsentfernung zu gewährleisten und zukünftige Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Haltbarkeit liegt: Konzentrieren Sie sich darauf, streng unter der thermischen Zersetzungsgrenze des Bindemittels zu bleiben, um eine maximale Haftung an der Kupferfolie zu gewährleisten.

Präzision beim Trocknen bedeutet nicht nur das Entfernen von Flüssigkeit; es geht darum, das chemische Potenzial der Elektrode in ihrem optimalsten Zustand einzufrieren.

Zusammenfassungstabelle:

| Parameter | Einfluss auf CoTe@Ti3C2-Elektroden | Auswirkungen schlechter Kontrolle |

|---|---|---|

| Lösungsmittelentfernung | Vollständige Verdampfung von NMP/Feuchtigkeit | Restliches NMP verursacht schädliche Nebenreaktionen |

| Materialintegrität | Verhindert Oxidation von MXen (Ti3C2) und CoTe | Verlust der elektrochemischen Kapazität und Aktivität |

| Bindemittelstabilität | Bewahrt die mechanischen „Klebeeigenschaften“ | Bindemittelzersetzung und Ablösung der Beschichtung |

| Haftungsqualität | Gewährleistet die Bindung an den Kupferfolien-Stromkollektor | Erhöhter Innenwiderstand und Batterieausfall |

| Optimale Temperatur | Typischerweise bei 100 °C unter Vakuum gehalten | Überhitzung führt zu spröden, inaktiven Materialien |

Optimieren Sie Ihre Elektrodenleistung mit KINTEK

Eine präzise thermische Verarbeitung ist der Unterschied zwischen einer Hochleistungsbatterie und einer ausgefallenen Zelle. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die für die sensiblen Anforderungen von MXen- und CoTe-Materialien entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um Ihre spezifischen Labor- oder Produktionsanforderungen zu erfüllen. Gewährleisten Sie die Integrität Ihrer Bindemittel und die Aktivität Ihrer Materialien mit unserer hochpräzisen Technologie.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Hochtemperatur-Lösung!

Visuelle Anleitung

Referenzen

- Ramesh Subramani, Jin‐Ming Chen. Reinforced Capacity and Cycling Stability of CoTe Nanoparticles Anchored on Ti<sub>3</sub>C<sub>2</sub> MXene for Anode Material. DOI: 10.1002/smtd.202500725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit

- Wie wird ein Laborofen während der Imprägnierungsphase der APC-Vorbereitung verwendet? Aktivkohle-Aktivierung optimieren

- Was ist ein Industrieofen und welche Branchen nutzen ihn? Entdecken Sie vielseitige thermische Verarbeitungslösungen

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Was ist der Zweck der Verwendung eines kontinuierlichen Glühofens? Optimierung der Normalisierung und Leistung von Siliziumstahl

- Warum wird die schnelle Luftkühlung gegenüber der Ofenkühlung für TS-Ir/MnO2 bevorzugt? Optimierung der Katalysator-Gitterspannung