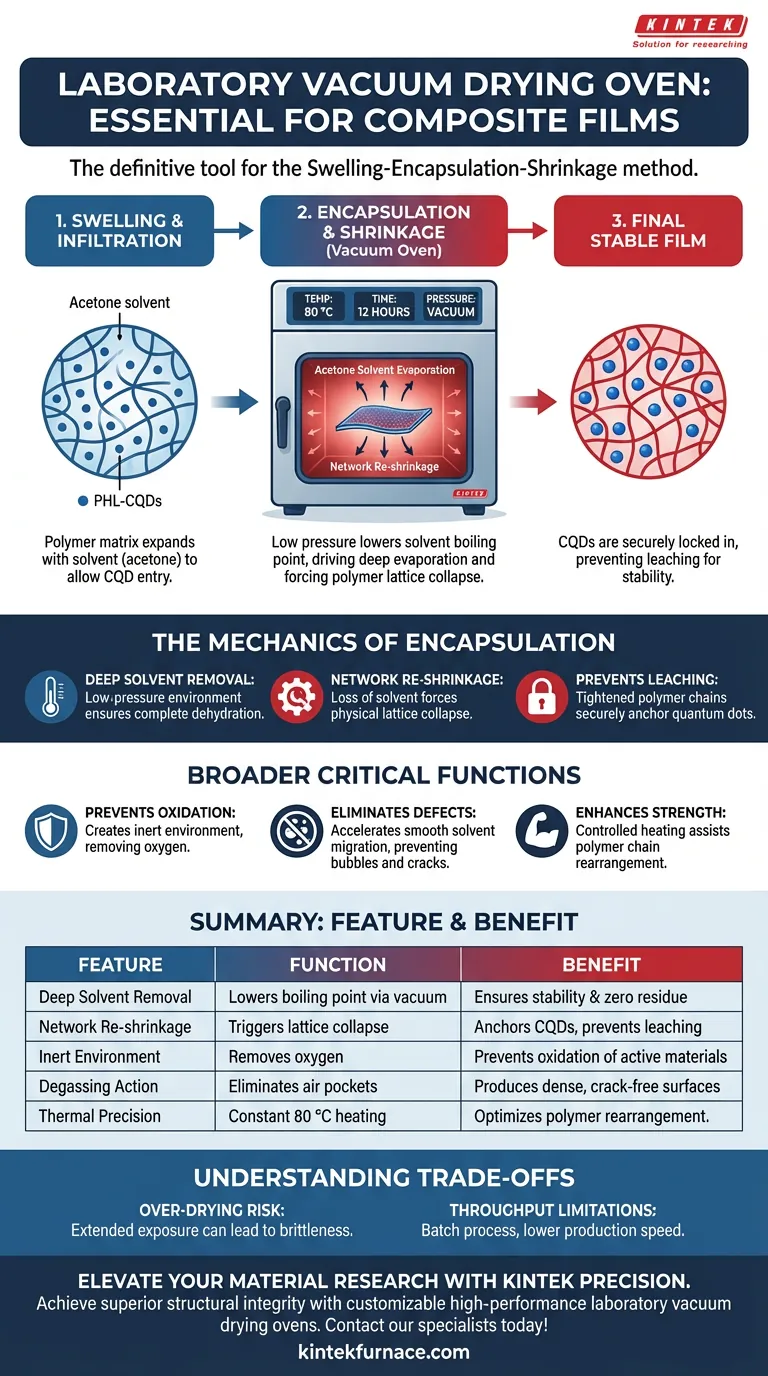

Ein Labor-Vakuumtrockenschrank ist das definitive Werkzeug, um die strukturelle Integrität und chemische Stabilität von Verbundfilmen zu gewährleisten, die nach der Quell-Verkapselungs-Schrumpf-Methode hergestellt wurden.

Insbesondere treibt er die entscheidende Endphase an, in der der imprägnierte Polyurethanfilm bei 80 °C im Vakuum für 12 Stunden gebacken wird. Dieser Prozess erzwingt die vollständige Entfernung des Aceton-Lösungsmittels, wodurch sich das gequollene Polymernetzwerk wieder zusammenzieht und die eingebetteten Phloroglucinol-basierten Kohlenstoff-Quantenpunkte (PHL-CQDs) sicher verankert werden, wodurch verhindert wird, dass sie bei zukünftiger Verwendung auslaugen.

Kernbotschaft Der Vakuumtrockenschrank fungiert sowohl als Reinigungs- als auch als Verriegelungsmechanismus. Durch die Senkung des Siedepunkts von Lösungsmitteln in der Polymermatrix gewährleistet er eine vollständige Dehydrierung ohne thermische Schäden und treibt gleichzeitig den physikalischen Gitterkollaps an, der notwendig ist, um Gastmoleküle dauerhaft in den Wirtsfilm einzukapseln.

Die Mechanik von Verkapselung und Schrumpfung

Die Quell-Verkapselungs-Schrumpf-Methode beruht auf einem empfindlichen Gleichgewicht zwischen der Ausdehnung des Polymernetzwerks zur Einführung von Zusatzstoffen und dessen anschließendem Kollabieren zur Verriegelung. Der Vakuumschrank ist der Motor hinter diesem Kollaps.

Erleichterung der Tiefen-Lösungsmittelentfernung

Bei dieser spezifischen Methode wird die Polymermatrix mit einem Lösungsmittel wie Aceton gequollen, um die Infiltration von Quantenpunkten zu ermöglichen. Der Vakuumschrank erzeugt eine Umgebung mit niedrigem Druck, die den Siedepunkt des Acetons senkt.

Dadurch kann das Lösungsmittel effizient aus dem Inneren der Polymermatrix verdampfen. Es wird sichergestellt, dass keine Restlösungsmittel zurückbleiben, die die endgültigen chemischen Eigenschaften des Materials beeinträchtigen könnten.

Förderung der Netzwerk-Neuschrumpfung

Die Entfernung des Lösungsmittels dient nicht nur der Reinigung, sondern ist der Auslöser für strukturelle Veränderungen. Während der Vakuumdruck das Aceton extrahiert, verliert das gequollene Polyurethannetzwerk seine innere Unterstützung.

Dies zwingt das Netzwerk zu einer Neuschrumpfung und lässt es zu seinem ursprünglichen dichten Zustand zurückfallen. Diese physikalische Kontraktion ist es, die die PHL-CQDs im Film "einschließt".

Verhinderung von Auslaugung durch Verankerung

Ohne die vakuuminduzierte Schrumpfung würden die Polymerporen zu offen bleiben, was zu instabilen Verbundwerkstoffen führen würde. Der Ofen sorgt dafür, dass sich die Polymerketten um die Quantenpunkte verengen.

Dies schafft eine sichere mechanische Verankerung. Das Ergebnis ist ein Verbundfilm, bei dem die Wirkstoffe an Ort und Stelle fixiert sind und ein Auslaugen bei praktischen Anwendungen verhindert wird.

Breitere kritische Funktionen der Vakuumtrocknung

Über den spezifischen Schrumpfungsmechanismus hinaus bietet die Vakuumumgebung wesentliche Vorteile, die die Standard-Atmosphärentrocknung nicht bieten kann.

Beseitigung von Defekten und Blasen

Das Erhitzen unter atmosphärischem Druck führt oft dazu, dass Lösungsmittel heftig kochen oder Lufteinschlüsse expandieren, was zu Oberflächenrissen und inneren Blasen führt.

Die Vakuumtrocknung schafft eine Umgebung mit negativem Druck, die die Migration von Restwasser und Spuren von Lösungsmitteln reibungslos beschleunigt. Dies verhindert Pinholes und stellt sicher, dass der Film dicht, flach und strukturell stabil bleibt.

Verbesserung der mechanischen Festigkeit

Die kontrollierte Heizumgebung eines Vakuumofens unterstützt die geordnete Umlagerung von Polymerketten. Durch die Beseitigung von inneren Spannungen in den späten Phasen der Filmbildung verbessert der Ofen die allgemeine mechanische Festigkeit des Materials.

Verhinderung von Oxidation

Standardöfen setzen Materialien heißer Luft aus, die empfindliche Komponenten abbauen kann. Ein Vakuumofen entfernt Luft aus der Kammer und schafft eine inerte Umgebung.

Dies ist entscheidend für die Verhinderung der Oxidation von aktiven Materialien oder feinen Pulvern. Es stellt sicher, dass die chemische Stabilität der Komponenten während des gesamten Trocknungsprozesses erhalten bleibt.

Verständnis der Kompromisse

Obwohl für diese Methode unerlässlich, führt die Vakuumtrocknung spezifische Variablen ein, die verwaltet werden müssen, um eine Beeinträchtigung der Probe zu vermeiden.

Risiko des "Übertrocknens" oder der Sprödigkeit

Eine längere Einwirkung von Hitze und Vakuum kann manchmal zu viel Feuchtigkeit oder Weichmacher aus einem Polymer extrahieren, was potenziell zu Sprödigkeit führen kann. Es ist unerlässlich, das spezifische Protokoll (z. B. 12 Stunden bei 80 °C) einzuhalten, um den Abbau der Flexibilität des Polymers zu vermeiden.

Einschränkungen des Durchsatzes

Die Vakuumtrocknung ist inhärent ein Batch-Prozess. Im Gegensatz zu kontinuierlichen Bandöfen muss die Kammer für jeden Zyklus versiegelt und druckentlastet werden. Dies begrenzt die Produktionsgeschwindigkeit, ist aber ein notwendiges Opfer für die hohe Genauigkeit, die bei der Herstellung von Laborverbundstoffen erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Quell-Verkapselungs-Schrumpf-Methode erfordert Präzision. Ihre spezifischen Trocknungsparameter sollten mit Ihren ultimativen Leistungsmetriken übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Langlebigkeit liegt: Priorisieren Sie den vollständigen 12-Stunden-Vakuumzyklus, um eine maximale Netzwerkschrumpfung zu gewährleisten, die sicherstellt, dass die Quantenpunkte verankert sind und im Laufe der Zeit nicht auslaugen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmorphologie liegt: Überwachen Sie die Geschwindigkeit des Vakuumaufbaus sorgfältig; eine zu aggressive Anwendung von Vakuum zu Beginn kann zu einem schnellen Abdampfen des Lösungsmittels führen, das die Oberflächenebene stört, bevor der Film erstarrt.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein aktiver Teilnehmer an der Herstellung der Mikrostruktur Ihres Verbundfilms.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Quellung-Verkapselung-Schrumpfung | Nutzen für Verbundfilm |

|---|---|---|

| Tiefen-Lösungsmittelentfernung | Senkt den Aceton-Siedepunkt durch niedrigen Druck | Gewährleistet chemische Stabilität und Null Rückstände |

| Netzwerk-Neuschrumpfung | Löst den Gitterkollaps nach der Lösungsmittel-Extraktion aus | Verankert CQDs sicher, um Auslaugung zu verhindern |

| Inerte Umgebung | Entfernt Sauerstoff und atmosphärische Verunreinigungen | Verhindert Oxidation empfindlicher aktiver Materialien |

| Entgasungswirkung | Beseitigt innere Luftblasen und Blasen | Erzeugt dichte, flache und rissfreie Oberflächen |

| Thermische Präzision | Konstante 80 °C Erhitzung für 12-Stunden-Zyklen | Optimiert die Umlagerung von Polymerketten |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Restlösungsmittel oder instabile Verkapselung die Leistung Ihres Verbundfilms beeinträchtigen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Labor-Vakuumtrockenschränke neben unseren Muffel-, Rohr-, Rotations- und CVD-Systemen an – alle anpassbar, um Ihre spezifischen Forschungsprotokolle zu erfüllen.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Zoran Marković, Biljana M. Todorović Marković. Phloroglucinol-Based Carbon Quantum Dots/Polyurethane Composite Films: How Structure of Carbon Quantum Dots Affects Antibacterial and Antibiofouling Efficiency of Composite Films. DOI: 10.3390/polym16121646

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Wie kontrolliert ein Bridgman-Ofen die Qualität von Einkristallen? Beherrschen Sie die präzise gerichtete Erstarrung

- Was ist der Zweck des Vortrocknens von SiO2-Rohmaterialien bei 400 Grad Celsius? Präzise stöchiometrische Synthese gewährleisten

- Was ist die Bedeutung des zweistufigen Karbonisierungsprozesses für EN-LCNF? Entfesseln Sie Hochleistungs-Energiespeicher

- Wofür wird die Graphitrohr-Atomabsorptionsspektrometrie verwendet? Nachweis von Spurenelementen im Bereich von Teilen pro Milliarde

- Warum wird eine 1:1-Mischung aus NaNO3 und KNO3 in Salzschmelzbädern verwendet? Optimierung der Abschreckleistung

- Wie erleichtert ein Hochdruckautoklav mit PTFE-Auskleidung die GLC-Synthese? Gewährleistung von Reinheit und Sicherheit

- Warum wird die thermische Oxidation für SiO2-Gate-Dielektrika bevorzugt? Überlegene Qualität für a-IGZO-TFTs