Die thermische Oxidation ist die bevorzugte Methode zur Herstellung von Siliziumdioxid (SiO2)-Gate-Dielektrika, da sie eine überlegene strukturelle Dichte und Grenzflächenqualität liefert. Durch die direkte Reaktion von Sauerstoff mit einem Siliziumsubstrat in einem Hochtemperatur-Ofen erzeugt dieser Prozess eine dielektrische Schicht, die abgeschiedene Filme übertrifft. Für amorphe Indium-Gallium-Zinkoxid (a-IGZO) Dünnschichttransistoren (TFTs) bedeutet dies direkt optimierte elektrische Stabilität und minimierte Stromverluste.

Kernbotschaft Der Prozess des thermischen Wachstums ist nicht nur eine Beschichtungstechnik, sondern eine chemische Umwandlung, die ein extrem hochdichtes Dielektrikum mit minimalen Defekten hervorbringt. Sein Hauptvorteil bei a-IGZO-TFT-Anwendungen ist die signifikante Unterdrückung von Leckströmen und die Verbesserung der Gerätezuverlässigkeit durch geringe Grenzflächenzustandsdichte.

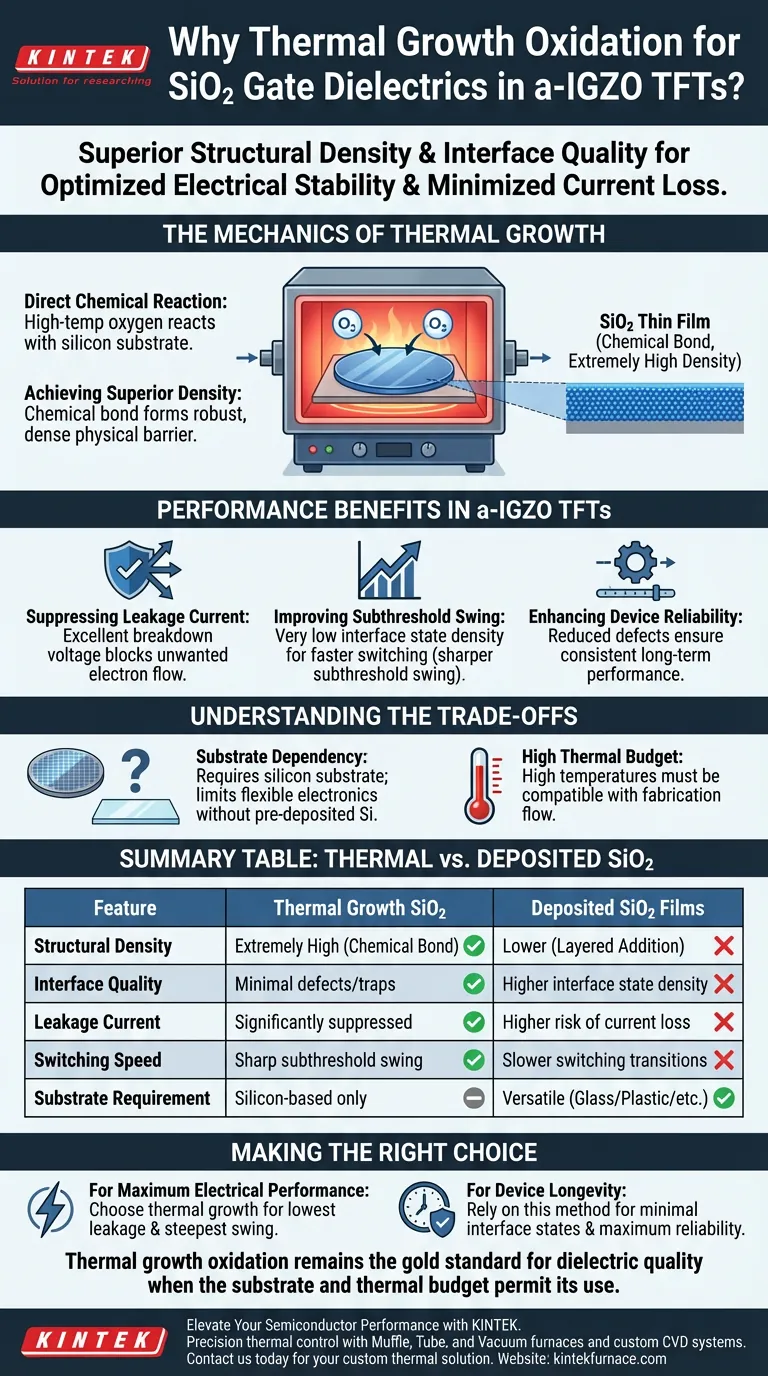

Die Mechanik des thermischen Wachstums

Direkte chemische Reaktion

Im Gegensatz zu Abscheideverfahren, bei denen Material auf eine Oberfläche aufgebracht wird, beinhaltet das thermische Wachstum die direkte Reaktion von Sauerstoff mit dem Siliziumsubstrat.

Dies geschieht in einer Hochtemperatur-Ofenumgebung, die eine gleichmäßige chemische Umwandlung gewährleistet.

Erreichen überlegener Dichte

Da das Oxid eine chemische Bindung mit dem darunter liegenden Silizium eingeht, weist der resultierende SiO2-Dünnfilm eine extrem hohe Dichte auf.

Diese strukturelle Integrität ist mit Abscheideverfahren bei niedrigeren Temperaturen schwer zu replizieren, was zu einer robusteren physikalischen Barriere führt.

Leistungsverbesserungen bei a-IGZO-TFTs

Unterdrückung von Leckströmen

Die hohe Dichte von thermisch gewachsenem SiO2 bietet eine hervorragende Durchbruchspannung.

Diese robuste Isolationsfähigkeit blockiert effektiv unerwünschten Elektronenfluss und unterdrückt so signifikant den Leckstrom durch das Gate-Dielektrikum.

Verbesserung des Unterschwellenanstiegs (Subthreshold Swing)

Eine kritische Kennzahl für die TFT-Leistung ist der Unterschwellenanstieg, der angibt, wie schnell ein Transistor von "aus" auf "ein" schalten kann.

Das thermische Wachstum führt zu einer sehr geringen Grenzflächenzustandsdichte, wodurch Ladungsfallen minimiert werden, die die Schaltgeschwindigkeiten beeinträchtigen. Dies ermöglicht einen schärferen, effizienteren Unterschwellenanstieg.

Verbesserung der Gerätezuverlässigkeit

Die Reduzierung von Defekten und Grenzflächenfallen stellt sicher, dass das Gerät seine Leistung über die Zeit beibehält.

Durch die Bereitstellung einer stabilen Grenzfläche für den a-IGZO-Kanal verbessert das thermisch gewachsene Dielektrikum die allgemeine Langzeitzuverlässigkeit des Transistors.

Verständnis der Kompromisse

Substratabhängigkeit

Dieser Prozess erfordert ein Siliziumsubstrat, um mit dem Sauerstoff zu reagieren.

Er kann nicht auf Nicht-Siliziumsubstraten (wie Glas oder Kunststoff) ohne eine vorab abgeschiedene Siliziumschicht verwendet werden, was seine direkte Anwendung in einigen flexiblen Elektronikkontexten einschränkt.

Hoher thermischer Budget

Der Prozess beruht auf hohen Temperaturen, um die Oxidationsreaktion anzutreiben.

Dieses thermische Budget muss mit dem Rest des Fertigungsablaufs kompatibel sein. Obwohl es für die Qualität des Dielektrikums vorteilhaft ist, erfordert es eine sorgfältige Integrationsplanung, um andere temperaturempfindliche Strukturen nicht zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Während das thermische Wachstum Premium-Qualität bietet, ist es spezifisch für Silizium-basierte Abläufe.

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leistung liegt: Wählen Sie das thermische Wachstum, um den niedrigstmöglichen Leckstrom und den steilsten Unterschwellenanstieg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt: Verlassen Sie sich auf diese Methode, um Grenzflächenzustände zu minimieren und die Zuverlässigkeit des a-IGZO-TFTs zu maximieren.

Die thermische Oxidation bleibt der Goldstandard für die Dielektrikumqualität, wenn das Substrat und das thermische Budget ihre Verwendung zulassen.

Zusammenfassungstabelle:

| Merkmal | Thermisch gewachsenes SiO2 | Abgeschiedene SiO2-Filme |

|---|---|---|

| Strukturelle Dichte | Extrem hoch (chemische Bindung) | Geringer (schichtweise Addition) |

| Grenzflächenqualität | Minimale Defekte/Fallen | Höhere Grenzflächenzustandsdichte |

| Leckstrom | Signifikant unterdrückt | Höheres Risiko von Stromverlust |

| Schaltgeschwindigkeit | Scharfer Unterschwellenanstieg | Langsamere Schaltübergänge |

| Substratbedarf | Nur Silizium-basiert | Vielseitig (Glas/Kunststoff/etc.) |

Verbessern Sie Ihre Halbleiterleistung mit KINTEK

Präzision beim Dielektrikumwachstum beginnt mit überlegener thermischer Kontrolle. Bei KINTEK statten wir Forscher und Hersteller mit Hochleistungs-Muffel-, Rohr- und Vakuumöfen aus, die für die strengen thermischen Budgets der a-IGZO-TFT-Fertigung entwickelt wurden.

Ob Sie maßgeschneiderte CVD-Systeme oder Hochtemperatur-Laböfen für spezielle Oxidationsprozesse benötigen, unsere erfahrenen F&E- und Fertigungsteams bieten die Zuverlässigkeit, die Ihre Innovationen erfordern. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische thermische Lösung zu finden und stellen Sie sicher, dass Ihr nächstes Projekt maximale elektrische Stabilität und Geräte-Langlebigkeit erreicht.

Visuelle Anleitung

Referenzen

- Sang Yeon Park, Eou‐Sik Cho. 355 nm Nanosecond Ultraviolet Pulsed Laser Annealing Effects on Amorphous In-Ga-ZnO Thin Film Transistors. DOI: 10.3390/mi15010103

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Warum wird hochreines Argongas für die MTO-Synthese benötigt? Gewährleistung der Stabilität in der metallorganischen Rhenium-Katalyse

- Was sind die Funktionen von Wasserstoffgas für Graphen auf Silber? Kristallinität & Stabilität verbessern

- Warum ist Argon besonders attraktiv für industrielle Anwendungen? Erschließen Sie Kosteneffiziente Reinheit und Stabilität

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität

- Was sind die Prozessvorteile der Verwendung eines elektrischen Schmelzofens mit einstellbarem Thermostat? Optimieren Sie die Kupfer-Schrottraffination

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material

- Wofür werden katalytische Chargen-Entbinderungsöfen verwendet? Beschleunigen Sie MIM/CIM mit Niedertemperatur-Entbinderung

- Was sind die technischen Kernvorteile eines industriellen Mikrowellensinterungssystems? Geschwindigkeit und Materialintegrität gewinnen