In der modernen Fertigung erfüllen katalytische Chargen-Entbinderungsöfen eine sehr spezifische und kritische Funktion. Sie sind darauf ausgelegt, ein Polyacetal-basiertes Bindemittel chemisch aus „Grünkörpern“ zu entfernen – Bauteilen, die frisch aus einer Mischung aus Metall- oder Keramikpulver und einem Polymer geformt wurden. Dieser Prozess, bekannt als Entbindern, ist ein wesentlicher Zwischenschritt, der die zerbrechlichen Teile für das abschließende Hochtemperatur-Sintern vorbereitet, das sie zu einem soliden, dichten Endprodukt verschmilzt.

Der Hauptzweck eines katalytischen Entbinderungsofens besteht nicht nur darin, ein Bauteil zu erhitzen, sondern eine präzise kontrollierte chemische Umgebung zu schaffen. Er verwendet einen gasförmigen Katalysator, um ein spezifisches Polymerbindemittel bei niedrigen Temperaturen schnell und schonend abzubauen, ein entscheidender Schritt zur Herstellung komplexer und defektfreier Metall- oder Keramikbauteile.

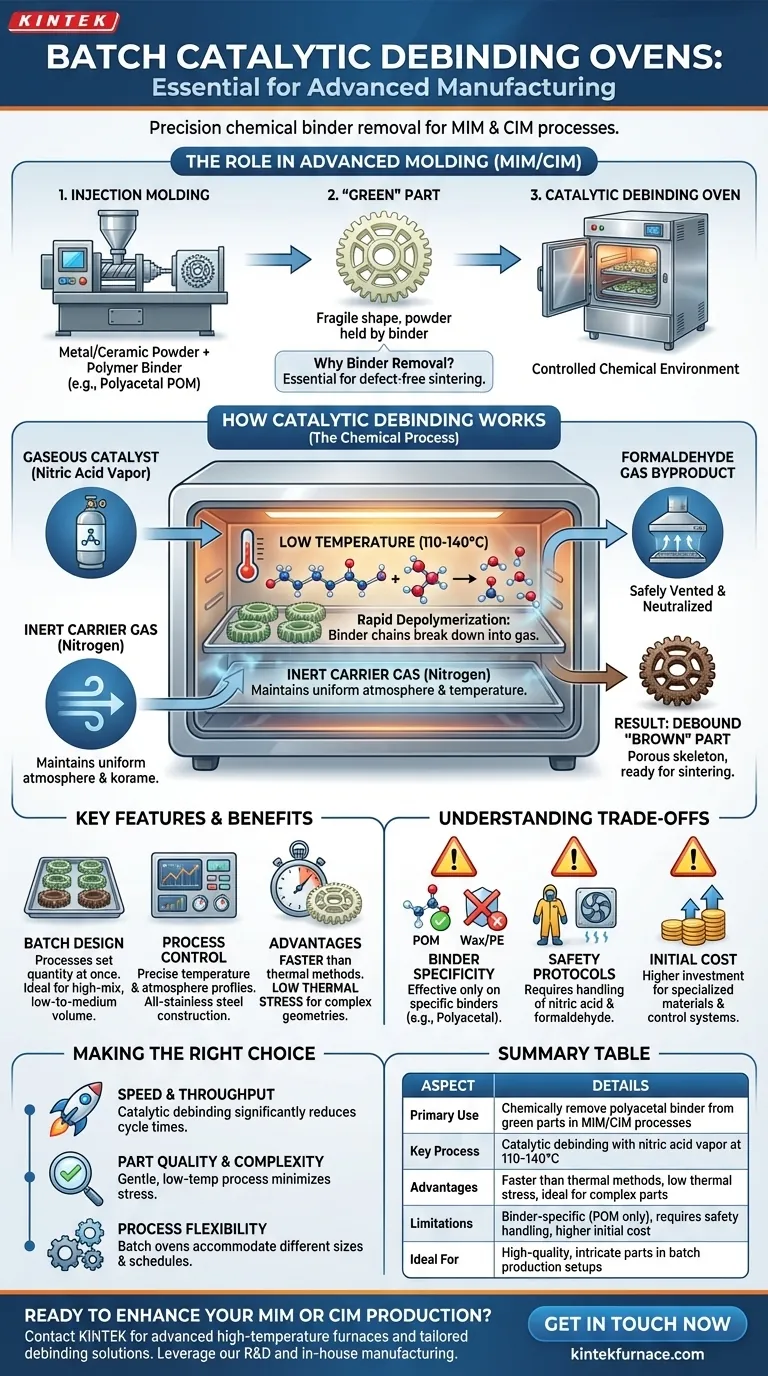

Die Rolle der Entbinderung in der fortschrittlichen Formgebung

Um die Funktion des Ofens zu verstehen, müssen Sie zunächst den Fertigungsprozess verstehen, den er unterstützt: Metallspritzguss (MIM) und Keramikspritzguss (CIM). Dieser Prozess ermöglicht die Massenproduktion komplexer Hochleistungsbauteile.

Was ist ein „Grünkörper“?

Ein „Grünkörper“ ist das Bauteil unmittelbar nachdem es aus der Spritzgießmaschine kommt. Es hat die gewünschte Endform, ist aber extrem zerbrechlich.

Es besteht aus feinen Metall- oder Keramikpulvern, die durch ein Polymer-Bindemittelsystem zusammengehalten werden, das typischerweise einen erheblichen Teil seines Volumens ausmacht.

Der Zweck des Bindemittels

Das Bindemittel, oft ein Material wie Polyacetal (POM), ist unerlässlich. Es verleiht der Pulvermischung die Fließeigenschaften eines Kunststoffs, wodurch sie in eine komplexe Form gespritzt werden kann.

Ohne das Bindemittel wäre es unmöglich, diese komplexen Formen im Spritzgießverfahren herzustellen.

Warum die Bindemittelentfernung kritisch ist

Bevor das Bauteil gesintert werden kann (nahe dem Schmelzpunkt erhitzt, um die Pulverpartikel zu verschmelzen), muss das Bindemittel vollständig entfernt werden.

Wenn während des Sinterns Bindemittel zurückbleibt, verbrennt es bei hohen Temperaturen und setzt Gase frei, die Risse, Hohlräume, Verformungen oder Verunreinigungen im Endprodukt verursachen können. Der Entbinderungsschritt stellt sicher, dass das Bauteil lediglich ein poröses Skelett aus Metall- oder Keramikpulver ist, bereit zur Verdichtung.

Wie die katalytische Entbinderung funktioniert

Die katalytische Entbinderung ist eine elegante chemische Lösung für das Problem der Bindemittelentfernung. Sie ist deutlich schneller und schonender als rein thermische Verfahren.

Die chemische Reaktion

Der Prozess beinhaltet die Einleitung eines gasförmigen sauren Katalysators, typischerweise Salpetersäuredampf, in die beheizte Ofenkammer.

Dieser Katalysator bewirkt, dass das Polyacetal (POM)-Bindemittel schnell depolymerisiert – seine langen Polymerketten direkt in ein Gas (Formaldehyd) zerfallen. Dies geschieht bei relativ niedrigen Temperaturen, oft zwischen 110-140 °C.

Die Rolle des Ofens

Die Hauptaufgabe des Ofens besteht darin, diese Reaktion mit extremer Präzision zu steuern. Er hält eine gleichmäßige Temperatur über alle Bauteile aufrecht und steuert den Fluss eines inerten Trägergases, wie Stickstoff, das mit dem Katalysator gesättigt ist.

Er muss auch mit einem System ausgestattet sein, um das entstehende Formaldehydgas-Nebenprodukt sicher abzuleiten und zu neutralisieren.

Vorteile gegenüber anderen Methoden

Im Vergleich zur traditionellen thermischen Entbinderung, die das Bindemittel über viele Stunden langsam ausbrennt, kann der katalytische Prozess in einem Bruchteil der Zeit abgeschlossen werden.

Diese Geschwindigkeit, kombiniert mit der niedrigen Prozesstemperatur, reduziert die thermische Belastung der Bauteile drastisch, wodurch sie ideal für empfindliche und komplexe Geometrien ist, die während eines langsameren thermischen Zyklus verformt oder reißen könnten.

Das Design eines „Chargen“-Ofens verstehen

Der Begriff „Charge“ bezieht sich auf die Art und Weise, wie Teile verarbeitet werden, was Auswirkungen auf Flexibilität und Kontrolle hat.

Verarbeitung in Chargen

Ein Chargenofen verarbeitet eine festgelegte Menge von Teilen auf einmal. Die Teile werden auf Bleche oder Vorrichtungen geladen, in die Kammer gelegt und die Tür wird versiegelt. Der gesamte Zyklus – Erwärmen, katalytische Exposition und Abkühlen – wird mit dieser einzelnen „Charge“ durchgeführt.

Dies steht im Gegensatz zu Durchlauföfen, bei denen sich die Teile auf einem Förderband durch verschiedene Temperaturzonen bewegen.

Schlüsselfunktionen für die Prozesskontrolle

Diese Öfen sind aus gutem Grund mit spezifischen Merkmalen ausgestattet, die in technischen Datenblättern genannt werden. Eine vollständige Edelstahlkonstruktion ist notwendig, um dem korrosiven sauren Katalysator standzuhalten.

Die vollständige Kontrolle der Atmosphären- und Temperaturprofile ist unabdingbar. Dies stellt sicher, dass jedes Teil in der Charge und jeder Chargendurchlauf exakt die gleichen Bedingungen erfährt, was zu hochgradig wiederholbaren und vorhersehbaren Ergebnissen führt.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die katalytische Entbinderung keine Universallösung. Sie beinhaltet spezifische Anforderungen und Einschränkungen, die unbedingt verstanden werden müssen.

Bindemittel-Spezifität

Die primäre Einschränkung ist, dass die katalytische Entbinderung nur bei spezifischen Bindemittelsystemen wirksam ist, wobei Polyacetal (POM) am häufigsten ist. Sie funktioniert nicht bei Teilen, die mit anderen Bindemitteln wie Wachs oder Polyethylen geformt wurden.

Chemikalienhandling und Sicherheit

Der Prozess erfordert die Verwendung einer starken Säure (Salpetersäure) und erzeugt ein gefährliches Gas (Formaldehyd). Dies erfordert robuste Sicherheitsprotokolle, spezielle Ausrüstung für den Umgang mit Chemikalien sowie effektive Belüftungs- und Abgasreinigungssysteme.

Anfängliche Ausrüstungskosten

Die spezialisierten Materialien und präzisen Steuerungssysteme, die für katalytische Entbinderungsöfen erforderlich sind, führen im Allgemeinen zu einer höheren Anfangsinvestition im Vergleich zu einfacheren thermischen Entbinderungsöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Entbinderungsprozesses hängt vollständig von Ihren Fertigungsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Die katalytische Entbinderung ist eine der schnellsten verfügbaren Methoden und reduziert Entbinderungszyklen von Tagen oder Stunden auf nur wenige Stunden.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Komplexität liegt: Die schonende, Niedertemperatur-Natur des Prozesses minimiert innere Spannungen und macht sie zur überlegenen Wahl für kleine, komplizierte oder zerbrechliche Teile.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Ein Chargenofen ist ideal für eine hohe Mischung, niedrige bis mittlere Volumenproduktion, da er problemlos verschiedene Teilegrößen und Laufpläne aufnehmen kann.

Durch das Verständnis der Kernprinzipien der katalytischen Entbinderung können Sie deren einzigartige Vorteile effektiv nutzen, um eine überragende Qualität und Effizienz in Ihren MIM- oder CIM-Operationen zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Chemisches Entfernen von Polyacetal-Bindemittel aus Grünkörpern in MIM-/CIM-Prozessen |

| Schlüsselprozess | Katalytische Entbinderung mit Salpetersäuredampf bei 110-140°C |

| Vorteile | Schneller als thermische Methoden, geringe thermische Belastung, ideal für komplexe Teile |

| Einschränkungen | Bindemittel-spezifisch (nur POM), erfordert Sicherheitsmaßnahmen, höhere Anfangskosten |

| Ideal für | Hochwertige, komplizierte Teile in Chargenproduktionsanlagen |

Bereit, Ihre MIM- oder CIM-Produktion mit zuverlässigen Entbinderungslösungen zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Hochtemperaturöfen, einschließlich kundenspezifischer Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, an Ihre individuellen Bedürfnisse angepasst werden können. Nutzen Sie unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung für präzise, effiziente Ergebnisse – kontaktieren Sie uns jetzt, um Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren