Der wichtigste technische Vorteil ist die thermische Konservierung. Ein Vakuumtrockenschrank nutzt eine Umgebung mit Unterdruck, um den Siedepunkt von Lösungsmitteln erheblich zu senken, was deren vollständige Entfernung bei reduzierten Temperaturen ermöglicht. Dieser Prozess ist für die Behandlung modifizierter CeO2-Separatoren unerlässlich, da er Restlösungsmittel entfernt, ohne das Material hoher Hitze auszusetzen, die seine empfindliche Nanostruktur schädigen könnte.

Durch die Entkopplung der Lösungsmittelverdampfung von hoher thermischer Belastung gewährleistet die Vakuumtrocknung die strukturelle Integrität von CeO2-Beschichtungen und eliminiert gleichzeitig die Feuchtigkeit, die für schädliche elektrochemische Nebenreaktionen verantwortlich ist.

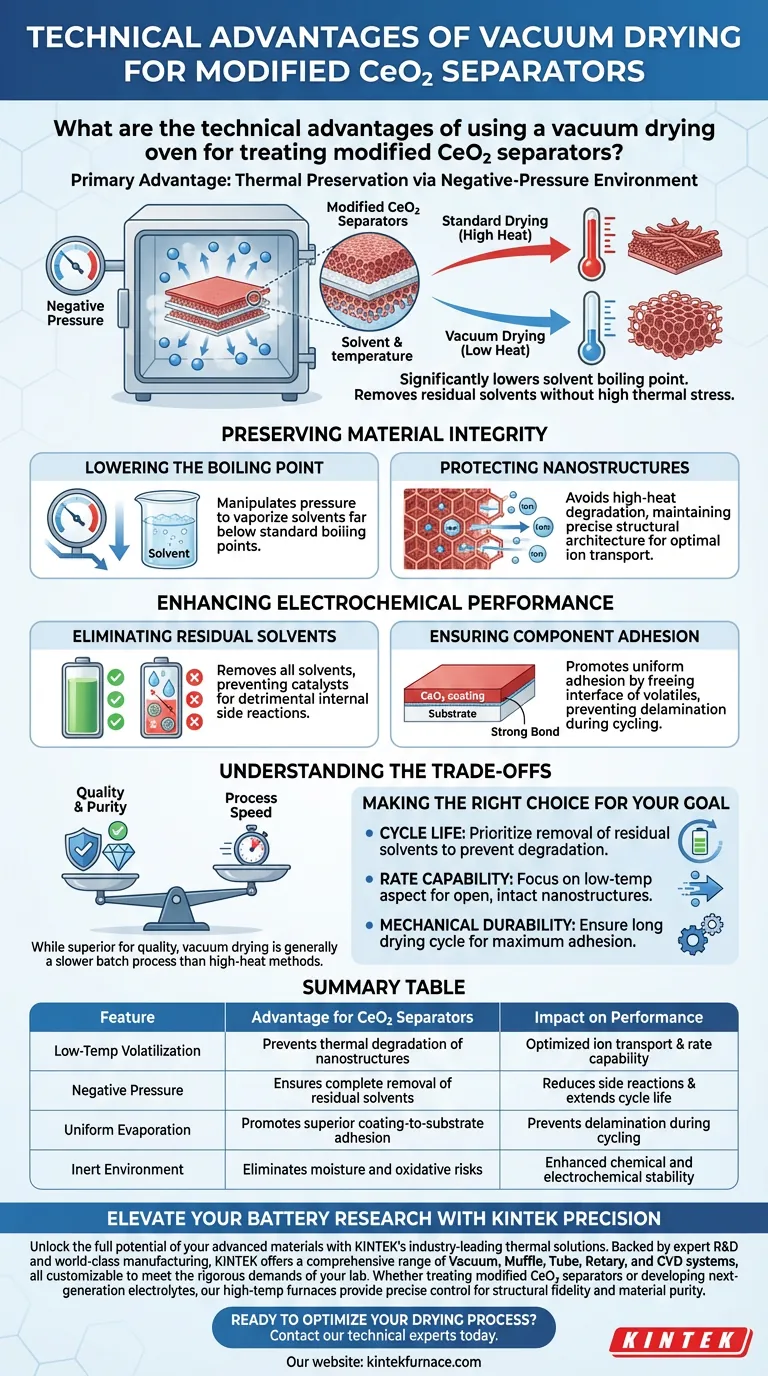

Erhaltung der Materialintegrität

Senkung des Siedepunkts

Der grundlegende Mechanismus eines Vakuumtrockenschranks ist die Manipulation des Drucks. Durch die Schaffung einer Umgebung mit Unterdruck ermöglicht das System die Verdampfung von Lösungsmitteln bei Temperaturen weit unter ihren normalen Siedepunkten.

Schutz von Nanostrukturen

Modifizierte CeO2-Separatoren sind oft auf spezifische Nanostrukturen angewiesen, um effektiv zu funktionieren. Hochtemperatur-Trocknungsmethoden bergen das Risiko, diese mikroskopischen Merkmale zu kollabieren oder zu verändern.

Die Vakuumtrocknung eliminiert dieses Risiko vollständig. Sie stellt sicher, dass der Separator gründlich getrocknet wird, während die präzise strukturelle Architektur für einen optimalen Ionentransport erhalten bleibt.

Verbesserung der elektrochemischen Leistung

Entfernung von Restlösungsmitteln

Jedes im Separator verbleibende Lösungsmittel kann nach dem Zusammenbau der Batterie katastrophale Folgen haben. Restfeuchtigkeit oder Chemikalien wirken oft als Katalysatoren für interne Nebenreaktionen.

Diese Reaktionen können den Elektrolyten oder die Elektrodenmaterialien im Laufe der Zeit abbauen. Die Vakuumtrocknung bietet die effizienteste Methode, diese Rückstände vollständig zu entfernen und die interne Chemie der Zelle zu stabilisieren.

Gewährleistung der Komponentenhaftung

Mechanische Stabilität ist ebenso entscheidend wie chemische Stabilität. Der Vakuumtrocknungsprozess fördert eine stärkere Bindung zwischen der CeO2-Beschichtung und dem Separatorsubstrat.

Durch die Gewährleistung, dass die Schnittstelle vollständig frei von flüchtigen Stoffen ist, haftet die Beschichtung gleichmäßiger. Dies verhindert eine Delamination während der Lade-Entlade-Zyklen, was ein häufiger Fehlerpunkt bei beschichteten Separatoren ist.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Qualität

Während die Vakuumtrocknung qualitativ überlegen ist, handelt es sich im Allgemeinen um einen Batch-Prozess, der langsamer sein kann als kontinuierliche Hochtemperatur-Trocknungsmethoden.

Gerätekomplexität

Die Aufrechterhaltung einer konstanten Unterdruckumgebung erfordert eine komplexere Hardware als Standard-Konvektionsofen. Sie müssen sicherstellen, dass die Vakuumdichtungen und Pumpen regelmäßig gewartet werden, um Drucklecks zu vermeiden, die die Trocknungskonsistenz beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Vakuumtrocknung für Ihre spezifische Anwendung zu maximieren, sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Priorisieren Sie die Entfernung von Restlösungsmitteln, um interne Nebenreaktionen zu verhindern, die die Lebensdauer der Batterie beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Ratenfähigkeit liegt: Konzentrieren Sie sich auf den Aspekt der niedrigen Temperatur, um sicherzustellen, dass die CeO2-Nanostrukturen offen und intakt für einen effizienten Ionenfluss bleiben.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Haltbarkeit liegt: Stellen Sie sicher, dass der Trocknungszyklus lang genug ist, um die Haftung zwischen Beschichtung und Substrat zu maximieren.

Die Vakuumtrocknung ist die definitive Wahl, wenn Materialreinheit und strukturelle Treue Vorrang vor der Notwendigkeit einer schnellen Hochtemperaturverarbeitung haben.

Zusammenfassungstabelle:

| Merkmal | Vorteil für CeO2-Separatoren | Auswirkung auf die Leistung |

|---|---|---|

| Niedertemperatur-Verflüchtigung | Verhindert thermische Degradation von Nanostrukturen | Optimierter Ionentransport & Ratenfähigkeit |

| Unterdruck | Gewährleistet vollständige Entfernung von Restlösungsmitteln | Reduziert Nebenreaktionen & verlängert die Zyklenlebensdauer |

| Gleichmäßige Verdampfung | Fördert überlegene Haftung der Beschichtung auf dem Substrat | Verhindert Delamination während des Zyklusbetriebs |

| Inerte Umgebung | Eliminiert Feuchtigkeits- und Oxidationsrisiken | Verbesserte chemische und elektrochemische Stabilität |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer fortschrittlichen Materialien mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systemen, die alle an die strengen Anforderungen Ihres Labors angepasst werden können. Ob Sie modifizierte CeO2-Separatoren behandeln oder Elektrolyte der nächsten Generation entwickeln, unsere Hochtemperaturöfen bieten die präzise Kontrolle, die für strukturelle Treue und Materialreinheit erforderlich ist.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche chemische Rolle spielt Phosphorsäure (H3PO4) bei der Aktivierung von Biomasse? Master Carbon Material Transformation

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität

- Was sind die Hauptanwendungsbereiche eines Trockenschranks mit konstanter Temperatur? Master Biochar Selenium-Modification

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Synthese von Graphen-Aerogelen? Schlüssel zu 3D-Kohlenstoffgerüsten

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Was ist der Zweck eines Trockenschranks? Sicherstellung einer genauen Analyse der Verbrennung von Ölschlamm

- Was ist die Designlogik hinter der doppelwandigen Reaktorstruktur, die im ITSP-Verfahren verwendet wird? Optimieren Sie Ihre Kraftstoffqualität

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie