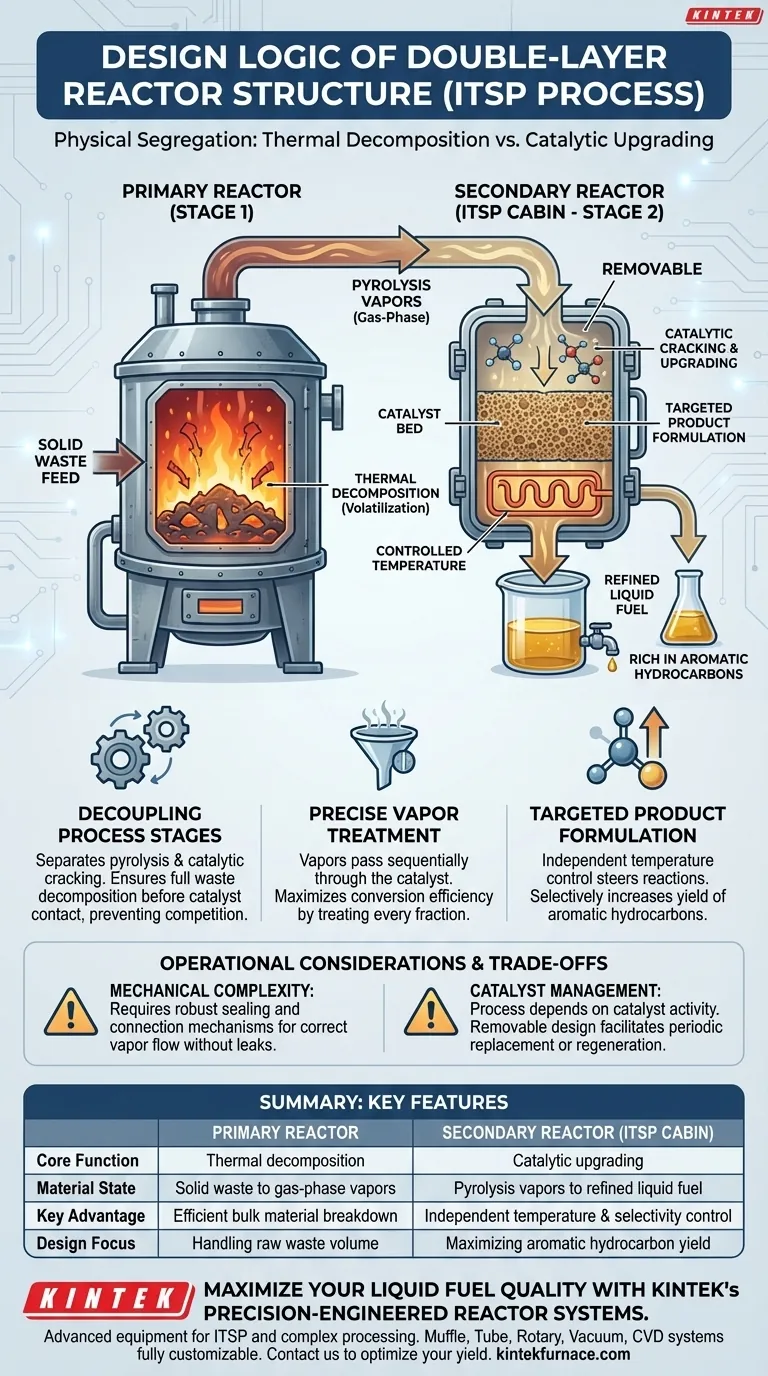

Die Designlogik der doppelwandigen Reaktorstruktur im Integrated Two-Step Pyrolysis (ITSP)-Verfahren konzentriert sich auf die physikalische Trennung der thermischen Zersetzung von der katalytischen Aufwertung. Diese Architektur verwendet einen Primärreaktor, um Abfall zu zersetzen, und einen separaten, abnehmbaren Sekundärreaktor – die sogenannte ITSP-Kabine –, um die entstehenden Dämpfe zu veredeln.

Der Hauptvorteil dieses getrennten Designs ist die Möglichkeit, den anfänglichen Materialzerfall und die anschließende chemische Veredelung unabhängig voneinander zu optimieren. Indem die Pyrolysedämpfe bei kontrollierten Temperaturen durch eine katalysatorreiche Sekundärkammer geleitet werden, zielt das System auf die Produktion hochwertiger Flüssigkraftstoffe ab, die reich an aromatischen Kohlenwasserstoffen sind.

Die physikalische Architektur

Der Primärreaktor

Das Fundament des Systems ist der Primärreaktor. Seine spezifische Funktion ist die Verarbeitung der thermischen Zersetzung des Abfallmaterials. Dieses Gefäß schafft die notwendige Umgebung, um feste Abfälle in gasförmige Pyrolysedämpfe zu verwandeln.

Der abnehmbare Sekundärreaktor (ITSP-Kabine)

Stromabwärts oder getrennt vom Primärgefäß befindet sich der Sekundärreaktor, der oft als ITSP-Kabine bezeichnet wird. Diese Komponente ist abnehmbar konzipiert, was Wartung und Katalysatorbeladung erleichtert. Sie dient als dedizierte Aufnahme für die katalytischen Mittel, die für die zweite Stufe des Prozesses erforderlich sind.

Funktionale Vorteile der Trennung

Entkopplung von Prozessstufen

Die doppelwandige Struktur ermöglicht die klare Trennung von Pyrolyse (Zersetzung) und katalytischem Cracken (Aufwertung). In einem einstufigen Reaktor konkurrieren oder stören sich diese Prozesse oft gegenseitig. Durch die physikalische Trennung stellt das ITSP-Verfahren sicher, dass der Abfall vollständig zersetzt wird, bevor er mit dem Katalysator in Kontakt kommt.

Präzise Dampfbehandlung

Das Design zwingt die im Primärreaktor erzeugten Pyrolysedämpfe, den Sekundärreaktor zu durchlaufen. Während diese Dämpfe durch das Katalysatorbett strömen, durchlaufen sie ein katalytisches Cracken. Dieser sequentielle Fluss stellt sicher, dass jeder Teil des Dampfes behandelt wird, was die Umwandlungseffizienz maximiert.

Gezielte Produktformulierung

Da der Sekundärreaktor als eigenständige Einheit arbeitet, kann er kontrollierte Temperaturen unabhängig vom Primärreaktor aufrechterhalten. Diese thermische Präzision ist entscheidend für die Selektivität. Sie lenkt die chemischen Reaktionen auf die Bildung spezifischer hochwertiger Verbindungen und erhöht insbesondere die Ausbeute an aromatischen Kohlenwasserstoffen im Endflüssigkraftstoff.

Betriebliche Überlegungen und Kompromisse

Mechanische Komplexität

Obwohl effizient, führt ein doppelwandiges System zu mehr mechanischer Komplexität als ein einfacher Ein-Topf-Reaktor. Das Design erfordert robuste Dichtungs- und Verbindungsmechanismen, um sicherzustellen, dass die Dämpfe korrekt vom Primär- zum Sekundärreaktor fließen, ohne zu lecken.

Katalysatormanagement

Die Abhängigkeit von einem Sekundärreaktor bedeutet, dass der Prozess stark von der Katalysatoraktivität abhängt. Die "abnehmbare" Natur der ITSP-Kabine deutet darauf hin, dass der Katalysator schließlich deaktiviert wird und physisch ersetzt oder regeneriert werden muss, was ein notwendiges Wartungsintervall einführt, das geplant werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die ITSP-Doppelschichtstruktur Ihren Verarbeitungszielen entspricht, sollten Sie Ihr gewünschtes Endprodukt berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffqualität liegt: Dieses Design ist ideal, da die sekundäre katalytische Stufe speziell für die Herstellung hochwertiger Flüssigkraftstoffe mit hohem aromatischem Gehalt entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung liegt: Sie müssen die Vorteile einer höheren Kraftstoffqualität gegen die zusätzlichen betrieblichen Anforderungen des Managements eines zweistufigen, katalysatorabhängigen Systems abwägen.

Die ITSP-Doppelschichtstruktur opfert effektiv mechanische Einfachheit, um überlegene chemische Präzision und höherwertige Kraftstoffausgaben zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Primärreaktor | Sekundärreaktor (ITSP-Kabine) |

|---|---|---|

| Kernfunktion | Thermische Zersetzung (Vergasung) | Katalytische Aufwertung (Cracken) |

| Materialzustand | Feste Abfälle zu gasförmigen Dämpfen | Pyrolysedämpfe zu raffiniertem Flüssigkraftstoff |

| Hauptvorteil | Effiziente Zersetzung von Massenmaterial | Unabhängige Temperatur- & Selektivitätskontrolle |

| Designfokus | Handhabung des Rohabfallvolumens | Maximierung der Ausbeute an aromatischen Kohlenwasserstoffen |

Maximieren Sie Ihre Flüssigkraftstoffqualität mit KINTEK

Bringen Sie Ihre thermische Verarbeitung mit KINTEKs präzisionsgefertigten Reaktorsystemen auf die nächste Stufe. Ob Sie Integrated Two-Step Pyrolysis (ITSP) oder komplexes katalytisches Cracken implementieren, unsere fortschrittliche Ausrüstung ist darauf ausgelegt, die mechanischen Anforderungen von mehrstufigen Prozessen zu bewältigen.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

Bereit, Ihre Kraftstoffausbeute und chemische Präzision zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen Ihre Forschung und Produktion unterstützen können.

Visuelle Anleitung

Referenzen

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochdruckreaktor bei der Herstellung von Hydrokohle? Optimierung der Biomassekarbonisierung

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs

- Welche zusätzlichen Vorteile bieten Vakuumkammern über die Umweltkontrolle hinaus? Verbesserung der Materialreinheit und Prozesseffizienz

- Was sind die Vorteile eines Multimoden-Mikrowellenofens? Beschleunigung der Synthese von B-dotierten SiC-Nanodrähten für höhere Ausbeuten

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie trägt ein Vakuumtrockenschrank zur strukturellen Stabilität von Silizium-basierten Verbundelektrodenblechen bei?

- Was ist Sintern und auf welche Materialarten kann es angewendet werden? Erzielen Sie dichte, starke Materialien für Ihre Projekte