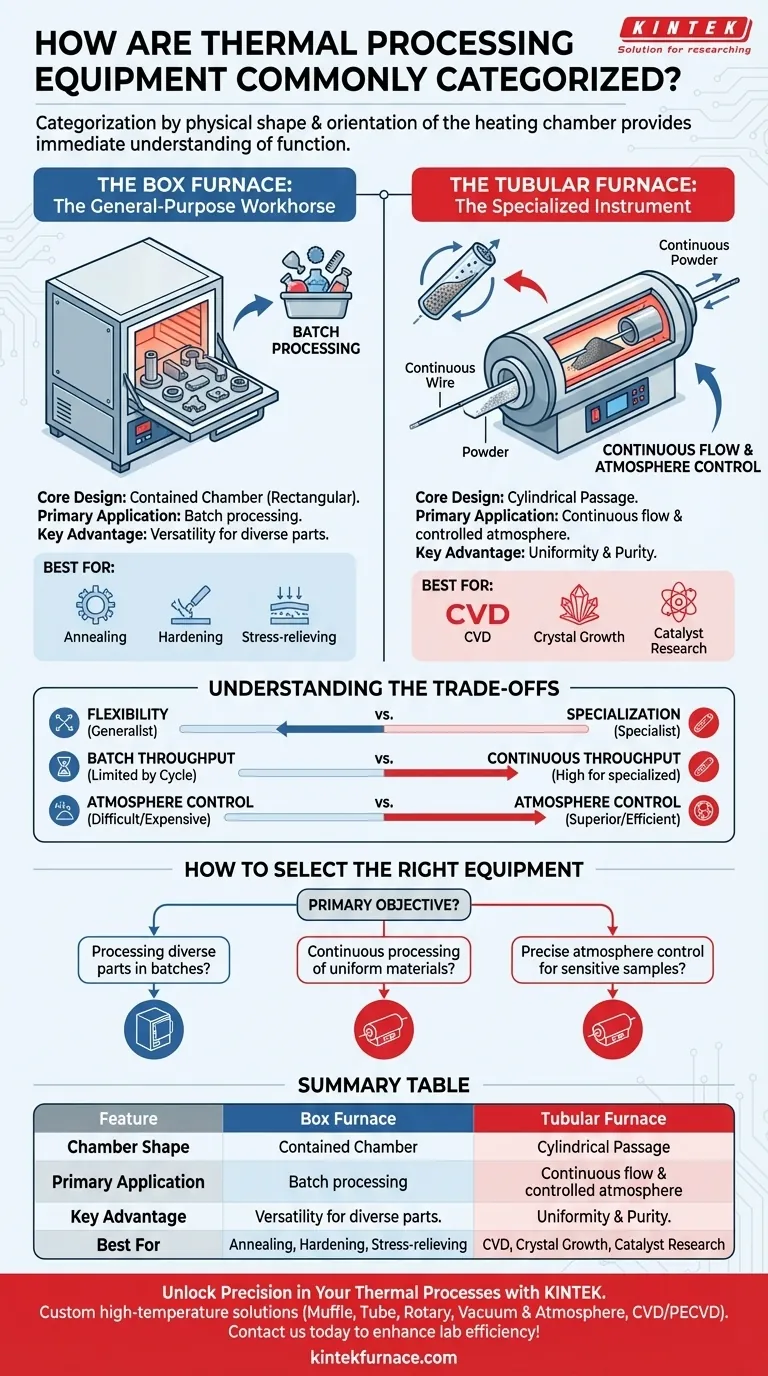

Im Bereich der Materialwissenschaft und Fertigung werden thermische Verarbeitungsanlagen am häufigsten nach der physikalischen Form und Ausrichtung ihrer Heizkammer kategorisiert. Diese einfache Klassifizierung, die hauptsächlich zwischen Kammeröfen und Röhrenöfen unterscheidet, vermittelt sofort ein Verständnis für die beabsichtigte Funktion und die betrieblichen Fähigkeiten der Anlage.

Obwohl die Kategorisierung nach Form einfach erscheint, handelt es sich um eine grundlegende Unterscheidung, die die primäre Anwendung der Anlage bestimmt – von der Chargenverarbeitung verschiedener Teile in einem Kammerofen bis zur kontinuierlichen, gleichmäßigen Verarbeitung von Materialien in einem Röhrenofen.

Der Kammerofen: Das vielseitige Arbeitspferd

Kammeröfen, auch Muffelöfen genannt, zeichnen sich durch ihre kastenförmige, rechteckige Heizkammer aus. Dieses Design bedingt ihre Rolle als vielseitige Werkzeuge für die Chargenverarbeitung.

Das Kerndesign: Eine umschlossene Kammer

Ein Kammerofen besteht aus einer isolierten Kammer, Heizelementen und einer von vorne zu öffnenden Tür. Dieses einfache, zugängliche Design ähnelt einem herkömmlichen Ofen, ist jedoch für viel höhere Temperaturen und größere Präzision ausgelegt.

Primäre Anwendung: Chargenverarbeitung

Der definierende Anwendungsfall für einen Kammerofen ist die Chargenverarbeitung (Batch Processing). Materialien oder Teile werden in die Kammer gelegt, die Tür geschlossen und ein spezifischer Heiz- und Kühlzyklus (ein „Rezept“) ausgeführt. Sobald der Zyklus abgeschlossen ist, wird die Kammer geöffnet und die Charge entnommen.

Hauptvorteil: Vielseitigkeit

Die offene, uneingeschränkte Beschaffenheit der Kammer ermöglicht die Behandlung einer Vielzahl von Teilen unterschiedlicher Form und Größe. Dies macht den Kammerofen zu einem unverzichtbaren Werkzeug in Forschungslaboren, bei der Kleinserienfertigung und in Werkstätten für Anwendungen wie das Glühen, Härten und Entspannen.

Der Röhrenofen: Das spezialisierte Instrument

Ein Röhrenofen verfügt über eine zylindrische Kammer, die typischerweise aus Keramik oder einer hochtemperaturbeständigen Metalllegierung besteht und von Heizelementen umwickelt ist. Dieses Design ist für Gleichmäßigkeit und kontrollierte Umgebungen optimiert.

Das Kerndesign: Ein zylindrischer Durchgang

Materialien werden entweder in das Rohr gelegt oder durch dieses hindurchgeführt. Die geschlossene, zylindrische Geometrie ist grundlegend für seine Hauptfunktionen.

Primäre Anwendung: Kontinuierlicher Fluss und Atmosphärenkontrolle

Röhrenöfen glänzen in zwei Schlüsselbereichen. Erstens sind sie ideal für die kontinuierliche Verarbeitung von Materialien wie Drähten, Fasern oder Pulvern, die durch das Rohr zugeführt werden können. Zweitens ist ihr kleines, leicht abdichtbares Volumen überlegen für Prozesse, die eine streng kontrollierte Atmosphäre erfordern (z. B. Inertgas wie Argon oder ein reaktives Gas).

Hauptvorteil: Gleichmäßigkeit und Reinheit

Das zylindrische Design fördert naturgemäß eine ausgezeichnete Temperaturuniformität entlang der zentralen Heizzone. Dies, kombiniert mit der Fähigkeit, das Rohr einfach mit hochreinem Gas zu spülen und zu füllen, macht ihn zum Standard für empfindliche Anwendungen wie Kristallwachstum, chemische Gasphasenabscheidung (CVD) und Katalysatorforschung.

Die Abwägungen verstehen: Die Form bestimmt die Funktion

Die Wahl zwischen einem Kammer- und einem Röhrenofen hängt nicht davon ab, welcher „besser“ ist, sondern welcher für die jeweilige Aufgabe korrekt ist. Die physikalische Konstruktion schafft inhärente Vorteile und Einschränkungen.

Flexibilität vs. Spezialisierung

Ein Kammerofen ist ein Generalist. Er kann fast jedes Teil aufnehmen, das hineinpasst, was ihn sehr flexibel macht. Ein Röhrenofen ist ein Spezialist, optimiert für gleichmäßige Proben oder Prozesse, die eine strenge Atmosphärenkontrolle erfordern.

Chargendurchsatz vs. Kontinuierlicher Durchsatz

Der Durchsatz in einem Kammerofen wird durch die Zeit begrenzt, die für den Abschluss eines vollständigen Chargenzyklus benötigt wird. Für das richtige Material kann ein Röhrenofen kontinuierlich arbeiten und somit einen potenziell höheren Durchsatz für die spezialisierte Produktion bieten.

Atmosphärenkontrolle

Obwohl ein Kammerofen für eine kontrollierte Atmosphäre modifiziert werden kann, ist es schwierig und teuer, das große Volumen zu spülen und die Gasreinheit aufrechtzuerhalten. Ein Röhrenofen erreicht eine überlegene Atmosphärenkontrolle mit geringerem Aufwand und geringerem Gasverbrauch.

So wählen Sie die richtige Ausrüstung für Ihr Ziel

Ihre Prozessanforderungen weisen direkt auf die richtige Ausrüstungskategorie hin. Berücksichtigen Sie Ihr primäres Ziel, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der chargenweisen Verarbeitung vielfältiger Teile liegt: Ein Kammerofen bietet die notwendige Flexibilität und Zugänglichkeit für verschiedene Formen und Größen.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung gleichmäßiger Materialien liegt: Ein Röhrenofen ist für Hochdurchsatz-, kontinuierliche Durchflussprozesse wie die Behandlung von Drähten oder Pulvern konzipiert.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für empfindliche Proben liegt: Ein Röhrenofen bietet die effektivste, effizienteste und reinste Umgebung.

Das Verständnis dieser grundlegenden Designunterschiede ist der erste Schritt zur Beherrschung der thermischen Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Kammerofen | Röhrenofen |

|---|---|---|

| Kammerform | Rechteckig | Zylindrisch |

| Primäre Anwendung | Chargenverarbeitung vielfältiger Teile | Kontinuierlicher Fluss und Atmosphärenkontrolle |

| Hauptvorteil | Vielseitigkeit für verschiedene Formen und Größen | Gleichmäßige Erwärmung und überlegene Atmosphärenreinheit |

| Am besten geeignet für | Glühen, Härten, Entspannen | CVD, Kristallwachstum, Katalysatorforschung |

Erzielen Sie Präzision bei Ihren thermischen Prozessen mit KINTEK

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Ofens für die einzigartigen Experimente Ihres Labors? KINTEK ist spezialisiert auf Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Muffel-, Röhren-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch herausragende F&E und eigene Fertigung gestützt. Mit starken Fähigkeiten zur Tiefenanpassung stellen wir sicher, dass unsere Anlagen präzise Ihre spezifischen Anforderungen erfüllen, sei es für die Chargenverarbeitung oder die fortschrittliche Atmosphärenkontrolle.

Lassen Sie sich nicht durch Ausrüstungseinschränkungen bei Ihrer Forschung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Ofenlösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität