Über die einfache Isolation hinaus verbessert eine Vakuumkammer die Prozesse grundlegend, indem sie atmosphärische Partikel entfernt, die unerwünschte chemische Reaktionen und physikalische Störungen verursachen. Dies führt direkt zu einer reduzierten Kontamination, überlegenen Materialeigenschaften und einer erhöhten Lebensdauer der Ausrüstung, indem die schädlichen Auswirkungen der Oxidation verhindert werden.

Ein Vakuum ist keine passive Umgebung; es ist ein aktives Werkzeug. Durch das Entfernen von Luft und anderen Verunreinigungen schützen Sie einen Prozess nicht nur vor der Außenwelt – Sie verbessern sein Ergebnis grundlegend, indem Sie die primäre Quelle chemischer und physikalischer Defekte eliminieren.

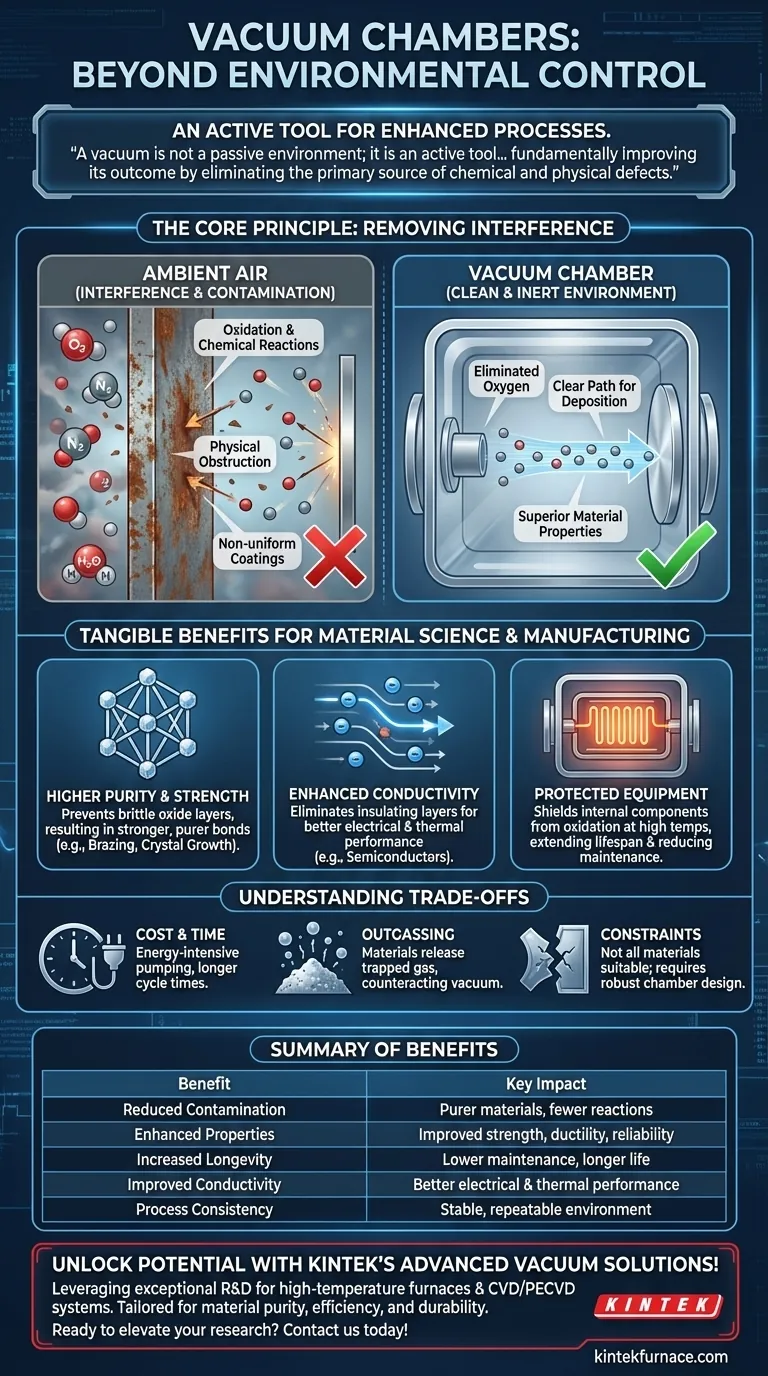

Das Kernprinzip: Störungen entfernen

Die primäre Funktion einer Vakuumkammer besteht darin, die Luftmoleküle und andere Gase abzupumpen. Diese scheinbar einfache Aktion hat tiefgreifende Auswirkungen, da sie die Störfaktoren aus Ihrem Prozess entfernt.

Beseitigung unerwünschter chemischer Reaktionen

Die Luft um uns herum besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Element. Bei vielen Materialien führt die Exposition gegenüber Sauerstoff zu Oxidation – einer chemischen Reaktion, die die Materialeigenschaften verschlechtert.

Durch die Entfernung von Sauerstoff schafft eine Vakuumkammer eine chemisch inerte Umgebung. Dies verhindert das Rosten von Metallen, die Degradation empfindlicher Elektronik und unerwünschte Reaktionen von chemischen Verbindungen.

Verhinderung physischer Hindernisse

Auch nicht-reaktive Gase wie Stickstoff können Probleme verursachen. Bei Prozessen wie der Dünnschichtabscheidung oder Beschichtung wirken einzelne Gasmoleküle als physische Hindernisse.

Atome des abzuscheidenden Materials können mit diesen Gasmolekülen kollidieren und sie von ihrem beabsichtigten Weg ablenken. Dies führt zu ungleichmäßigen Beschichtungen und strukturellen Defekten, die die Qualität des Endprodukts beeinträchtigen. Ein Vakuum schafft hier freie Bahn und gewährleistet eine direkte Sichtlinie zwischen Quelle und Ziel.

Greifbare Vorteile für Materialwissenschaft und Fertigung

Durch die Kontrolle der chemischen und physikalischen Umgebung auf molekularer Ebene bieten Vakuumkammern entscheidende Vorteile, die unter Umgebungsbedingungen nicht erreichbar sind.

Erreichen höherer Materialreinheit und Festigkeit

Verunreinigungen, insbesondere Oxide, schaffen Schwachstellen innerhalb der Materialstruktur. In der Metallurgie verhindert beispielsweise das Vakuumlöten oder -schweißen die Bildung spröder Oxidschichten in der Verbindung.

Dies führt zu einer stärkeren, duktileren und zuverlässigeren Verbindung. Beim Kristallwachstum sorgt ein Vakuum dafür, dass keine Verunreinigungen aus der Luft in das Kristallgitter eingebaut werden, was zu einer viel reineren und perfekteren Endstruktur führt.

Verbesserung der elektrischen und thermischen Leitfähigkeit

Oxidschichten und andere Verunreinigungen wirken als Isolatoren. Sie behindern den Fluss von Elektronen (elektrischer Strom) und Phononen (Wärme) und verschlechtern die leitfähigen Eigenschaften eines Materials.

Die Verarbeitung von Materialien im Vakuum verhindert die Bildung dieser isolierenden Schichten. Dies ist entscheidend für die Herstellung von Hochleistungs-Halbleitern, Supraleitern und Wärmemanagementkomponenten, bei denen maximale Leitfähigkeit unerlässlich ist.

Schutz empfindlicher Geräte

Die Vorteile der Oxidationsvermeidung erstrecken sich auch auf die Geräte selbst. Viele Prozesse, wie Plasmaätzen oder Wärmebehandlung, laufen bei hohen Temperaturen ab, die die Oxidation beschleunigen.

Der Betrieb im Vakuum schützt nicht nur das zu verarbeitende Material, sondern auch die internen Komponenten der Kammer, wie Heizelemente und Befestigungen. Dies erhöht deren Betriebslebensdauer erheblich und reduziert die Wartungskosten.

Verständnis der Kompromisse

Obwohl leistungsfähig, ist die Vakuumtechnologie keine Universallösung und bringt eigene Herausforderungen mit sich, die sorgfältig gemanagt werden müssen.

Die Kosten der Reinheit: Pumpen und Zeit

Das Erreichen eines hochwertigen Vakuums ist ein energie- und zeitaufwändiger Prozess. Es erfordert ausgeklügelte und teure Pumpen, und die „Pumpzeit“, um den Zieldruck zu erreichen, kann die Gesamtzykluszeit eines Fertigungsprozesses erheblich verlängern.

Die Herausforderung des Ausgasens

Ein perfektes Vakuum ist ein theoretisches Ideal. In Wirklichkeit geben Materialien, die in die Kammer gelegt werden – und sogar die Kammerwände selbst – langsam eingeschlossene Gase und Feuchtigkeit ab. Dieses Phänomen, bekannt als Ausgasen, wirkt aktiv der Vakuumpumpe entgegen und kann eine Hauptquelle der Kontamination sein, wenn es nicht richtig gehandhabt wird.

Material- und Designbeschränkungen

Nicht alle Materialien sind für den Einsatz im Vakuum geeignet. Kunststoffe können zerfallen, und einige Materialien haben hohe Dampfdrücke, was bedeutet, dass sie im Wesentlichen verdampfen und die Kammer kontaminieren. Die Kammer selbst muss robust konstruiert sein, um dem immensen externen atmosphärischen Druck standzuhalten, ohne undicht zu werden oder zu kollabieren.

Anwendung von Vakuumprinzipien auf Ihr Ziel

Die Entscheidung, ein Vakuumsystem zu verwenden, hängt vollständig davon ab, was Sie erreichen möchten. Der erforderliche Vakuumgrad wird durch die spezifischen Verunreinigungen oder Störungen bestimmt, die Sie entfernen möchten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt (z. B. Halbleiter, medizinische Implantate): Ihr Ziel ist es, reaktive Gase wie Sauerstoff und Wasserdampf zu eliminieren, die chemische Kontaminationen verursachen und die Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der physikalischen Struktur liegt (z. B. optische Beschichtungen, Luft- und Raumfahrtlegierungen): Sie müssen alle Partikel entfernen, die Prozesse wie die Dünnschichtabscheidung physisch behindern oder Hohlräume in gelöteten Verbindungen erzeugen könnten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt (z. B. Massenfertigung): Ein Vakuum bietet eine perfekt stabile und wiederholbare Umgebung, frei von den unvorhersehbaren Schwankungen von Feuchtigkeit, Druck und luftgetragenen Partikeln, die in der Umgebungsluft zu finden sind.

Letztendlich ist ein Vakuum ein mächtiges Werkzeug zur Verfeinerung und Perfektionierung von Materialien und Prozessen auf molekularer Ebene.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung |

|---|---|

| Reduzierte Kontamination | Verhindert Oxidation und unerwünschte chemische Reaktionen, was zu reineren Materialien führt |

| Verbesserte Materialeigenschaften | Verbessert Festigkeit, Duktilität und Zuverlässigkeit bei Prozessen wie Löten und Kristallwachstum |

| Erhöhte Lebensdauer der Geräte | Schützt interne Komponenten vor Oxidation, reduziert Wartungskosten |

| Verbesserte Leitfähigkeit | Eliminiert isolierende Schichten für bessere elektrische und thermische Leistung |

| Prozesskonsistenz | Bietet eine stabile, wiederholbare Umgebung frei von atmosphärischen Schwankungen |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Vakuumlösungen von KINTEK!

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung liefert KINTEK verschiedenen Laboratorien Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Materialreinheit, Prozesseffizienz und Gerätelebensdauer verbessern.

Bereit, Ihre Forschungs- und Fertigungsergebnisse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten