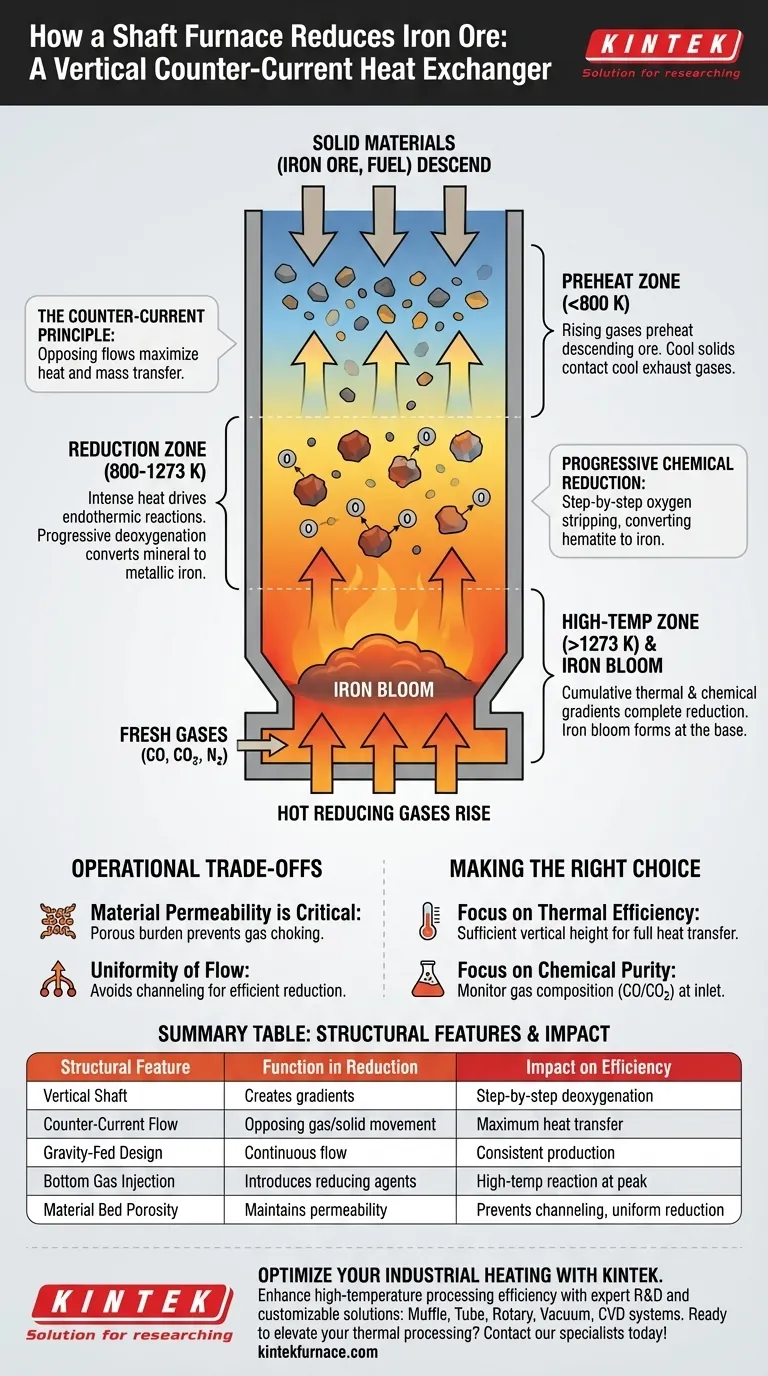

Die Struktur eines Schachtofens fungiert als vertikaler Gegenstrom-Wärmetauscher. Sie nutzt die Schwerkraft, um feste Materialien (Eisenerz und Brennstoff) nach unten zu führen, während gleichzeitig Hochtemperatur-Reduktionsgase nach oben durch das Materialbett gedrückt werden, was einen kontinuierlichen physikalischen Kontakt und eine kontinuierliche Reaktion gewährleistet.

Die vertikale Höhe des Ofens dient nicht nur der Kapazität; sie schafft kritische thermische und chemische Gradienten. Während die Materialien absteigen, durchlaufen sie zunehmend heißere und chemisch aktivere Zonen, was die effiziente Deoxygenierung des Erzes zu metallischem Eisen gewährleistet, bevor es den Boden erreicht.

Die Mechanik der vertikalen Reduktion

Der Schachtofen ist so konzipiert, dass die Wechselwirkung zwischen Feststoffen und Gasen maximiert wird. Seine Geometrie löst das Problem, große Materialmengen gleichmäßig zu erhitzen und gleichzeitig chemische Veränderungen voranzutreiben.

Das Gegenstromprinzip

Der Hauptvorteil der Schachtstruktur ist der entgegengesetzte Materialfluss.

Eisenerz und Kohlenstoffquellen wie Torfkoks werden oben eingeführt.

Gleichzeitig steigen heiße Reduktionsgase von unten auf. Dies stellt sicher, dass die kühlsten Feststoffe an der Oberseite mit den kühlsten Abgasen in Kontakt kommen, während die heißesten Feststoffe an der Unterseite mit den frischsten, heißesten Gasen in Kontakt kommen.

Etablierung thermischer Gradienten

Der vertikale Kanal erzeugt ein deutliches Temperaturprofil.

An der Oberseite erwärmen die aufsteigenden Gase das absteigende Erz vor, um es für die Reaktion vorzubereiten.

Wenn sich das Material weiter nach unten bewegt, trifft es auf Temperaturen, die oft 1273 K überschreiten. Diese intensive Hitze ist notwendig, um die endothermen Reaktionen zu treiben, die für die Reduktion erforderlich sind.

Progressive chemische Reduktion

Die Struktur ermöglicht eine schrittweise chemische Umwandlung.

Die aufsteigenden Gase enthalten typischerweise kontrollierte Verhältnisse von Kohlenmonoxid (CO), Kohlendioxid (CO2) und Stickstoff (N2).

Während das Eisenerz (insbesondere Hämatit) durch diese Gasschichten absteigt, wird es schrittweise deoxygeniert. Der Sauerstoff wird durch die Reduktionsgase aus dem Erz entfernt, wodurch das Mineral allmählich in metallisches Eisen umgewandelt wird.

Bildung des Eisenschwamms

Der Prozess gipfelt am Boden des Ofens.

Bis das Material den Boden erreicht hat, hat die kumulative Wirkung der thermischen und chemischen Gradienten das Erz vollständig reduziert.

Dies führt zur Bildung eines Eisenschwamms – einer Masse aus metallischem Eisen und Schlacke –, die dann zur Weiterverarbeitung entnommen werden kann.

Verständnis der Kompromisse

Obwohl der Schachtofen für die Wärmeübertragung sehr effizient ist, schafft seine strukturelle Abhängigkeit von Schwerkraft und Gasdurchlässigkeit spezifische betriebliche Einschränkungen.

Materialdurchlässigkeit ist entscheidend

Da die Gase durch die absteigenden Feststoffe aufsteigen müssen, muss die Beschickung (die Erz- und Brennstoffmischung) porös sein.

Wenn die Materialien zu fein oder zu dicht sind, verstopfen sie den Gasfluss. Dies stört den thermischen Gradienten und stoppt den Reduktionsprozess.

Gleichmäßigkeit des Flusses

Der Prozess beruht auf dem gleichmäßigen Absinken der Feststoffe und dem gleichmäßigen Aufsteigen der Gase.

"Kanalbildung" – bei der Gas auf einem einzigen Weg des geringsten Widerstands aufsteigt – kann auftreten, wenn der Schacht nicht richtig beschickt wird. Dies hinterlässt große Mengen an Erz, die nicht reduziert werden, und verschwendet Energie.

Die richtige Wahl für Ihr Ziel treffen

Das Design des Schachtofens ist spezifisch für die kontinuierliche, hocheffiziente Reduktion. Das Verständnis seiner strukturellen Prinzipien ermöglicht es Ihnen, die Qualität des Outputs zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Stellen Sie sicher, dass die vertikale Höhe ausreicht, damit die Abgase ihre Wärme vollständig an das einströmende Erz abgeben können, bevor sie oben austreten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Überwachen Sie die Gaszusammensetzung (CO- vs. CO2-Verhältnisse), die am Boden eintritt, um sicherzustellen, dass das Reduktionspotenzial der Absinkgeschwindigkeit des Erzes entspricht.

Der Schachtofen beweist, dass Geometrie die Chemie bestimmt; durch die Kontrolle des vertikalen Flusses kontrollieren Sie die molekulare Umwandlung des Materials.

Zusammenfassungstabelle:

| Strukturelles Merkmal | Funktion bei der Reduktion | Auswirkung auf die Effizienz |

|---|---|---|

| Vertikaler Schacht | Erzeugt thermische und chemische Gradienten | Schrittweise Deoxygenierung des Erzes |

| Gegenstromfluss | Entgegengesetzte Gas-/Feststoffbewegung | Maximale Wärmeübertragung von Gas zu Erz |

| Schwerkraft-beschicktes Design | Gewährleistet kontinuierlichen Materialfluss nach unten | Konstante Produktion ohne manuelle Beschickung |

| Gasinjektion am Boden | Führt heiße Reduktionsmittel (CO) ein | Hochtemperaturreaktion in der Spitzenhitzezone |

| Porosität des Materialbetts | Erhält die Gasdurchlässigkeit | Verhindert "Kanalbildung" und gewährleistet gleichmäßige Reduktion |

Optimieren Sie Ihre industrielle Erwärmung mit KINTEK

Möchten Sie die Effizienz Ihrer Hochtemperaturprozesse verbessern? Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Heizlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Eisenerz veredeln oder fortschrittliche Materialforschung betreiben, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Laborofen bei der Vorbehandlung von Rohmaterialien? Optimierung der Pulverfließfähigkeit von EBC

- Warum ist eine sofortige Erhitzung für die Synthese von N-GC-X-Katalysatoren erforderlich? Erzielung einer überlegenen 2D-Nanosheet-Morphologie

- Warum ist ein belüfteter Ofen für die Oberflächenmodifikation von GFPP notwendig? Maximale Sonnenreflexion erzielen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Warum muss für Aluminium-Silizium-Legierungen kontinuierlich Argon von ultrahoher Reinheit zugeführt werden? Gewährleistung der Genauigkeit der Viskositätsdaten

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse