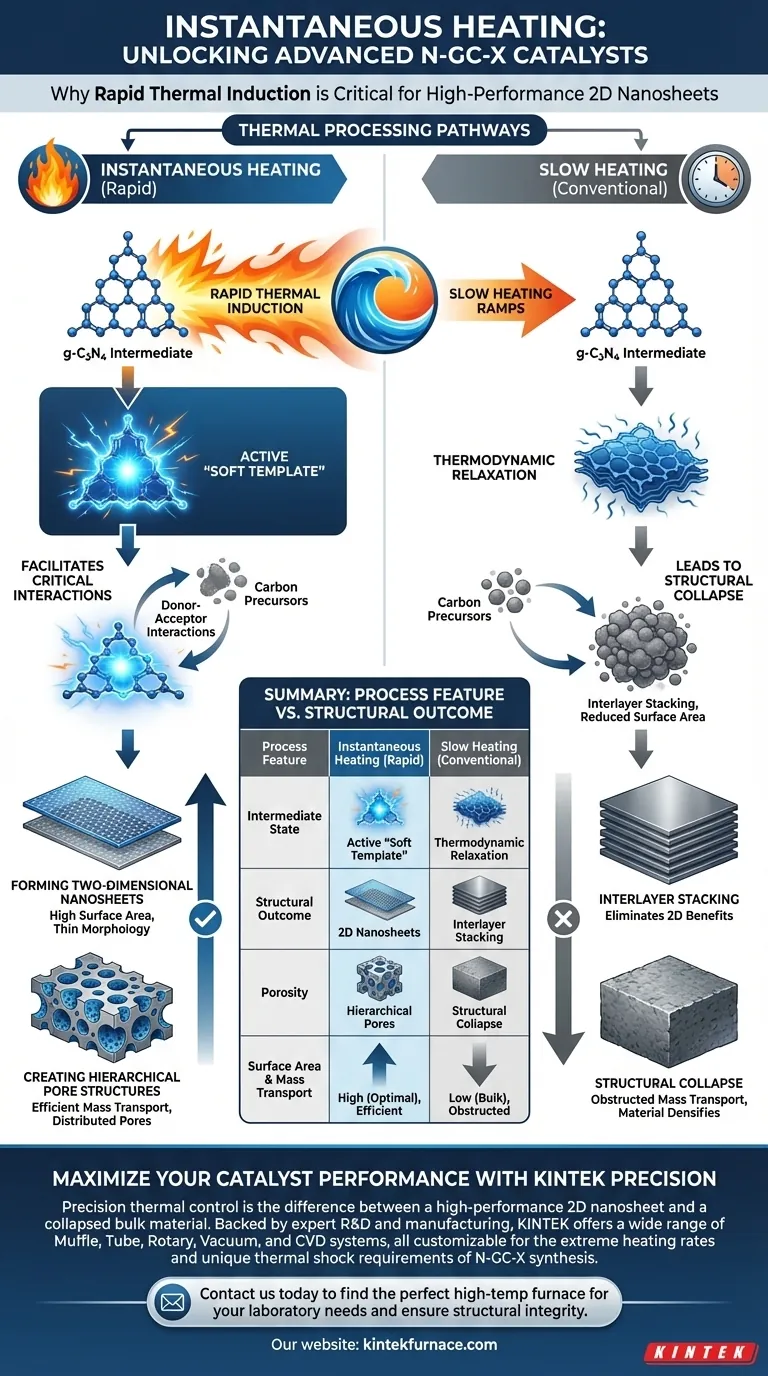

Eine sofortige Erhitzung ist zwingend erforderlich, um die extrem hohen Heizraten zu erzeugen, die für die Umwandlung des g-C3N4-Zwischenprodukts in ein effektives Weichtemplate notwendig sind. Ohne diese schnelle thermische Induktion können die wesentlichen Donor-Akzeptor-Wechselwirkungen mit den Kohlenstoffvorläufern nicht richtig aufrechterhalten werden, um den endgültigen Katalysator zu formen.

Durch die Anwendung einer schnellen thermischen Induktion verhindern Sie den strukturellen Kollaps, der bei langsameren Heizmethoden unvermeidlich ist. Dieser spezifische thermische Schock ist der einzige Weg, um die Wechselwirkungen zu erhalten, die für die Bildung von zweidimensionalen Kohlenstoff-Nanosheets mit hierarchischer Porosität erforderlich sind.

Der Mechanismus des Weichtemplating

Aktivierung des Zwischenprodukts

Die Hauptfunktion der sofortigen Erhitzung besteht darin, das g-C3N4-Zwischenprodukt zu aktivieren.

Unter hohen Heizraten verhält sich diese Verbindung als "Weichtemplate". Dieser Zustand ist transient und erfordert eine schnelle Energiezufuhr, um während der Synthese effektiv aufrechterhalten zu werden.

Förderung von Donor-Akzeptor-Wechselwirkungen

Sobald g-C3N4 als Weichtemplate aktiv ist, geht es kritische Donor-Akzeptor-Wechselwirkungen mit den Kohlenstoffvorläufern ein.

Diese chemischen Wechselwirkungen steuern den Zusammenbau des Materials. Sie sind dafür verantwortlich, die Kohlenstoffvorläufer in die gewünschte architektonische Konfiguration zu lenken und nicht in eine zufällige Masse.

Strukturelle Implikationen

Bildung von zweidimensionalen Nanosheets

Das ultimative Ziel dieser Synthese ist die Schaffung von zweidimensionalen Kohlenstoff-Nanosheets.

Die schnelle thermische Induktion ermöglicht die Bildung dieser dünnen, blattähnlichen Strukturen. Diese Morphologie bietet einen signifikanten Oberflächenvorteil im Vergleich zu Massenmaterialien.

Erzeugung hierarchischer Porenstrukturen

Über die 2D-Form hinaus benötigt der Katalysator eine spezifische interne Architektur, die als hierarchische Porosität bekannt ist.

Die sofortige Erhitzung stellt sicher, dass Poren unterschiedlicher Größe über die Nanosheets verteilt sind. Diese Struktur ist entscheidend für den Stofftransport innerhalb des Katalysators während seiner endgültigen Anwendung.

Verständnis der Kompromisse

Die Risiken langsamer Erhitzung

Es ist entscheidend zu verstehen, warum Standard-Heizrampen bei dieser spezifischen Synthese versagen.

Langsame Erhitzung ermöglicht eine thermodynamische Relaxation, die zu einem strukturellen Kollaps führt. Anstatt ein offenes, poröses Netzwerk zu erhalten, verdichtet sich das Material.

Verhinderung von Interlayer-Stacking

Ein großes Problem unzureichender Heizraten ist das Interlayer-Stacking.

Ohne den Schock der sofortigen Erhitzung neigen die sich entwickelnden Kohlenstoffschichten dazu, übereinander zu stapeln. Dies reduziert die freiliegende Oberfläche und eliminiert die Vorteile der 2D-Nanosheet-Morphologie.

Die richtige Wahl für Ihre Synthese treffen

Um sicherzustellen, dass Sie die gewünschten N-GC-X-Katalysatoreigenschaften erzielen, stimmen Sie Ihre thermische Verarbeitung auf Ihre strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Sie müssen eine sofortige Erhitzung verwenden, um Interlayer-Stacking zu verhindern und die Bildung getrennter Nanosheets sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Stofftransports liegt: Sie müssen die hohe Heizrate priorisieren, um die hierarchische Porenstruktur zu sichern, die einen strukturellen Kollaps verhindert.

Der Erfolg der N-GC-X-Synthese hängt vollständig von der Geschwindigkeit der thermischen Induktion ab, um die Struktur des Templates zu fixieren, bevor es sich abbauen kann.

Zusammenfassungstabelle:

| Prozessmerkmal | Sofortige Erhitzung (Schnell) | Langsame Erhitzung (Konventionell) |

|---|---|---|

| Zwischenzustand | Aktives "Weichtemplate" | Thermodynamische Relaxation |

| Strukturelles Ergebnis | 2D-Nanosheets | Interlayer-Stacking |

| Porosität | Hierarchische Poren | Struktureller Kollaps |

| Oberfläche | Hoch (Optimal) | Niedrig (Massenmaterial) |

| Stofftransport | Effizient | Behindernd |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK Precision

Präzise Temperaturkontrolle ist der Unterschied zwischen einem leistungsstarken 2D-Nanosheet und einem kollabierten Massenmaterial. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK eine breite Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für die extremen Heizraten und einzigartigen thermischen Schockanforderungen der N-GC-X-Synthese anpassbar sind.

Lassen Sie nicht zu, dass langsame Erhitzung Ihre Forschung beeinträchtigt. Kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihre Laboranforderungen zu finden und stellen Sie die strukturelle Integrität Ihrer fortschrittlichen Materialien sicher.

Visuelle Anleitung

Referenzen

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum einen Vakuumtrockenschrank für Ti3C2 MXene@NiS oder Co4S3 verwenden? Oxidation verhindern und Katalysatorintegrität bewahren

- Wie wirkt sich eine Wärmebehandlung bei 500 °C auf Ni-Ti-Formgedächtnislegierungen aus? Optimierung von Materialleistung und Gleichmäßigkeit

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Flash-Pyrolyse vs. TGA: Welches Verfahren eignet sich am besten zur Bewertung von RDF als Reduktionsmittel für Hochöfen?

- Warum ist ein vorgewärmtes Sauerstoffblasensystem für die Zündung von Chalkopyrit unerlässlich? Präzise Simulation der Flugstromschmelze gewährleisten

- Warum ist ein hochreines Argonflussregelsystem unerlässlich? Gewährleistung von Präzision bei metallurgischen Simulationen

- Was sind die Vorteile der Kombination von Vakuumwarmwalzen mit der Kleinlochabsaugung? Herstellung von Hochbindungs-Verbundplatten