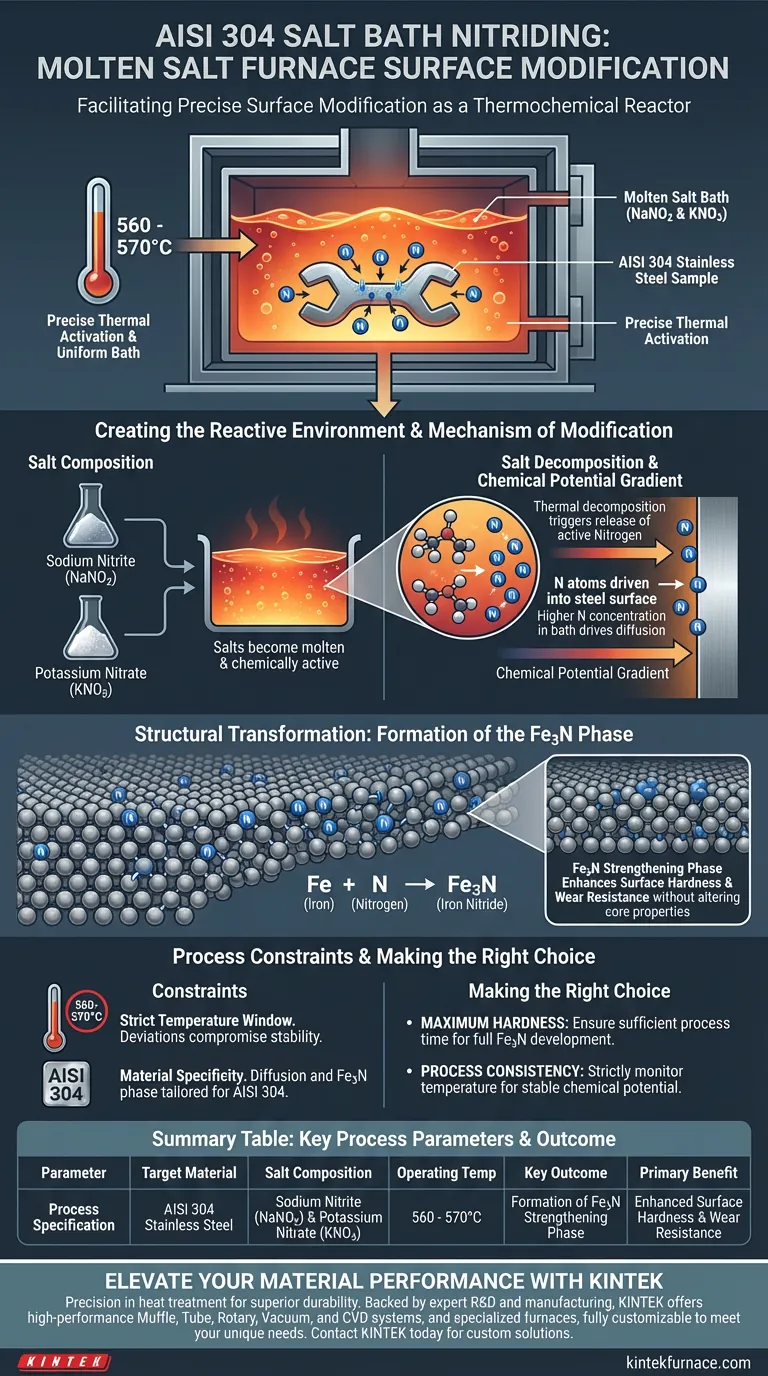

Ein Salzschmelzofen fungiert als präziser thermochemischer Reaktor, der die Oberflächenmodifikation ermöglicht, indem AISI 304 rostfreier Stahl in eine flüssige Mischung aus Natriumnitrit (NaNO2) und Kaliumnitrat (KNO3) eingetaucht wird. Durch die Aufrechterhaltung dieser Mischung in einem spezifischen Temperaturbereich von 560-570 °C löst der Ofen die Zersetzung von Nitratsalzen aus, wodurch Stickstoffatome direkt in die Oberfläche des Stahls diffundieren können.

Die Kernfunktion des Ofens besteht darin, eine Hochtemperatur-Flüssigkeitsumgebung zu schaffen, in der ein chemisches Potentialgefälle Stickstoff in die Stahlmatrix treibt. Dies führt zur Bildung einer Fe3N-Verstärkungsphase, die die Oberflächenhärte des Materials erheblich verbessert.

Schaffung der reaktiven Umgebung

Die Rolle der Salz Zusammensetzung

Der Prozess beruht auf einer spezifischen chemischen Mischung aus Natriumnitrit (NaNO2) und Kaliumnitrat (KNO3).

Diese Salze werden gewählt, weil sie im Zieltemperaturbereich schmelzen und chemisch aktiv werden.

Präzise thermische Aktivierung

Der Ofen erhitzt diese Salzmischung auf ein strenges Temperaturfenster von 560-570 °C.

Bei dieser Temperatur gehen die Salze vom festen in den flüssigen Zustand über und bilden ein gleichmäßiges Bad, das eine gleichmäßige Wärmeverteilung über die Oberfläche des eingetauchten Stahls gewährleistet.

Der Mechanismus der Modifikation

Salz Zersetzung

Sobald das Bad die Betriebstemperatur erreicht hat, beginnen die stickstoffreichen Salze zu zerfallen.

Diese thermische Zersetzung ist der entscheidende Auslöser, der aktive Stickstoffatome aus der Verbindung freisetzt und sie für die Wechselwirkung mit dem Stahl verfügbar macht.

Angetrieben durch chemisches Potential

Die Modifikation wird durch ein chemisches Potentialgefälle angetrieben.

Da die Stickstoffkonzentration im geschmolzenen Bad höher ist als im Stahl, werden Stickstoffatome zwangsweise in die Oberfläche der AISI 304-Proben diffundiert.

Strukturelle Transformation

Bildung der Fe3N-Phase

Während Stickstoff in das Stahlgitter diffundiert, reagiert er chemisch mit den Eisenatomen.

Diese Reaktion bildet Fe3N (Eisen-Nitrid), eine eigene mikrostrukturelle Phase, die als Verstärkungsphase bekannt ist.

Verbesserung der Oberflächenhärte

Die Anwesenheit der Fe3N-Phase ist direkt für die Änderung der mechanischen Eigenschaften verantwortlich.

Diese strukturelle Veränderung erhöht die Oberflächenhärte des rostfreien Stahls erheblich und verbessert seine Verschleißfestigkeit, ohne die Kerneigenschaften des Materials zu verändern.

Verständnis der Prozessbeschränkungen

Temperaturempfindlichkeit

Der Prozess ist stark darauf angewiesen, das Fenster von 560-570 °C einzuhalten.

Abweichungen von diesem Bereich können die Stabilität der flüssigen Umgebung beeinträchtigen oder die notwendige Salz Zersetzung nicht auslösen.

Materialspezifität

Dieser spezifische Mechanismus ist auf AISI 304 rostfreien Stahl zugeschnitten.

Die Diffusionsraten und die Bildung der Fe3N-Phase sind spezifisch für die Wechselwirkung zwischen der Zusammensetzung dieser Legierung und den Nitrat/Nitrit-Salzen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Salzbad-Nitrierung für AISI 304 rostfreien Stahl zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass die Prozesszeit ausreicht, damit sich die Fe3N-Verstärkungsphase vollständig über die Oberfläche entwickelt.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie streng die Ofentemperatur, um im Bereich von 560-570 °C zu bleiben, um ein stabiles chemisches Potentialgefälle aufrechtzuerhalten.

Durch die präzise Steuerung der thermischen und chemischen Umgebung verwandeln Sie Standard-Edelstahl in ein hochgradig verschleißfestes Material.

Zusammenfassungstabelle:

| Parameter | Prozessspezifikation |

|---|---|

| Zielmaterial | AISI 304 rostfreier Stahl |

| Salz Zusammensetzung | Natriumnitrit (NaNO2) & Kaliumnitrat (KNO3) |

| Betriebstemperatur | 560 - 570°C |

| Schlüsselergebnis | Bildung der Fe3N (Eisen-Nitrid) Verstärkungsphase |

| Hauptvorteil | Verbesserte Oberflächenhärte & Verschleißfestigkeit |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision in der Wärmebehandlung ist der Unterschied zwischen Standardergebnissen und überlegener Haltbarkeit. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Oberflächenmodifikation von AISI 304 zu erfüllen.

Ob Sie eine exakte Temperaturregelung für die Salzbad-Nitrierung oder fortschrittliche Vakuumlösungen benötigen, unsere Ingenieure bieten die Technologie, um Ihren Erfolg voranzutreiben. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- G. Keerthi Reddy, Khristina Maksudovna Vafaeva. Influence of aisi 304 austenitic stainless steel by aqueous soluted nitriding and gas nitriding. DOI: 10.1051/matecconf/202439201019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt ein Vakuumtrockenschrank zur stabilen Lithium-Selen-Batterieelektroden bei? Gewährleistung von Reinheit und Leistung

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Welche Rolle spielt die thermische Behandlung im Ofen bei der Phasenanalyse von Kaolin? Optimieren Sie Ihre Katalysatorstruktur

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Was ist die Funktion einer Planetenkugelmühle bei der Magnesiumproduktion? Maximale Reaktionseffizienz erreichen

- Warum ist ein hochreiner Argonstrom bei der thermischen Reduktion von stickstoffdotiertem Graphenoxid erforderlich?

- Warum ist ein Reaktionsgefäß mit Druckregelung für die Synthese von Ru-Nanopartikeln notwendig? Präzisionsmorphologie erzielen