Ein Reaktionsgefäß, das mit einer Druckregelungseinrichtung ausgestattet ist, ist unbedingt erforderlich, um während des gesamten Syntheseprozesses eine stabile reduzierende Umgebung aufrechtzuerhalten. Insbesondere stellt es sicher, dass während der thermischen Reduktion eine konstante Wasserstoffatmosphäre von 1 bar aufrechterhalten wird, wodurch sich der Ruthenium-Vorläufer mit einer hochkontrollierten Rate zersetzen kann.

Die Druckregelungseinrichtung gewährleistet die Stabilität der Wasserstoffatmosphäre während eines langen, langsamen Zersetzungsprozesses. Diese kontrollierte Umgebung ist der entscheidende Faktor, der Ruthenium dazu zwingt, zu einer einzigartigen Sanduhr-Morphologie mit vielen aktiven Stufenkanten zu wachsen.

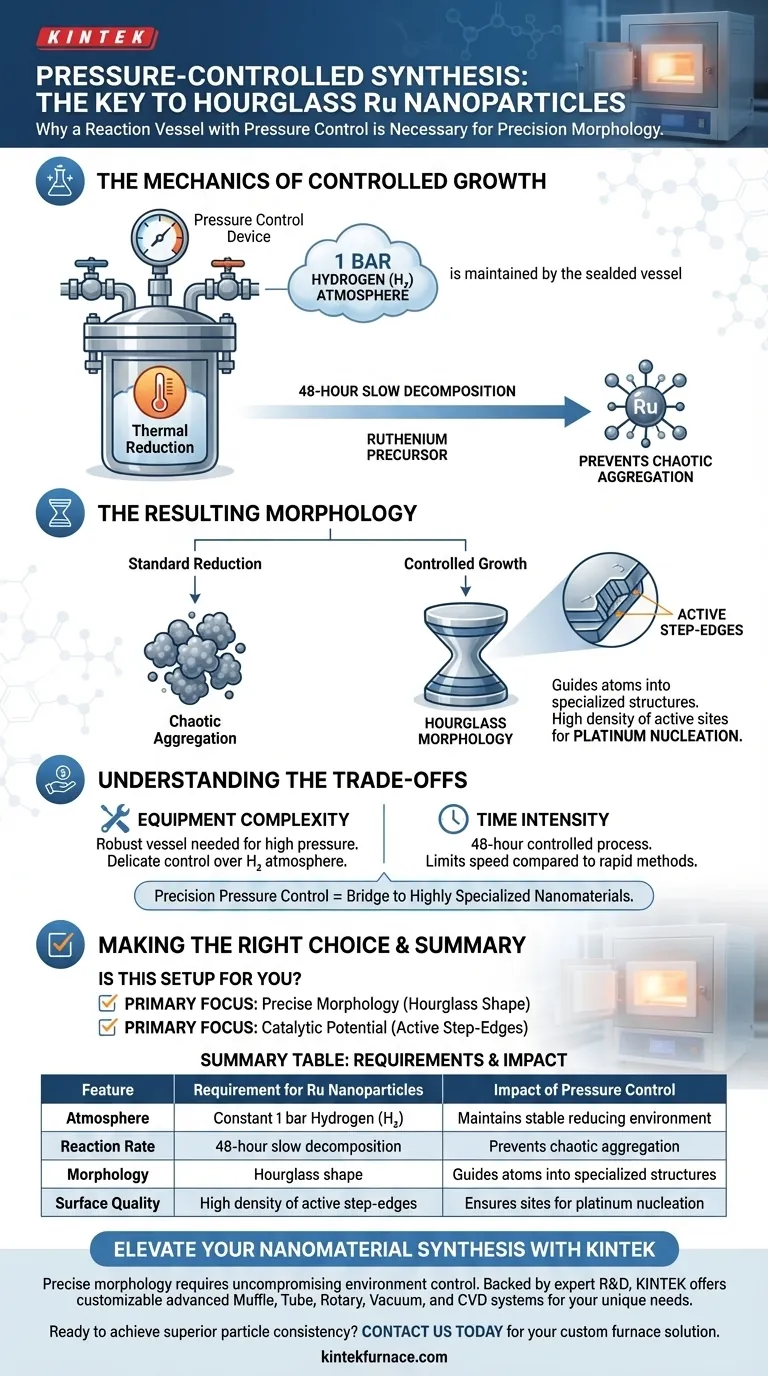

Die Mechanik des kontrollierten Wachstums

Aufrechterhaltung der Wasserstoffatmosphäre

Die Synthese von sanduhrförmigen Ruthenium-Nanopartikeln beruht auf thermischer Reduktion. Dieser Prozess erfordert eine spezifische chemische Umgebung: eine Wasserstoffatmosphäre von 1 bar.

Ein Standardgefäß kann die Stabilität dieser Atmosphäre unter thermischer Belastung nicht gewährleisten. Die Druckregelungseinrichtung reguliert die Umgebung und stellt sicher, dass das Reduktionsmittel (Wasserstoff) während der Reaktion den korrekten Druck beibehält.

Ermöglichung einer langsamen Zersetzung

Diese Synthese ist keine schnelle Reaktion; sie ist als langsame, stetige Entwicklung konzipiert. Der Ruthenium-Vorläufer zersetzt sich über einen Zeitraum von 48 Stunden.

Die Druckregelungseinrichtung ist unerlässlich, um die notwendigen Bedingungen über diesen ausgedehnten Zeitraum aufrechtzuerhalten. Sie verhindert Schwankungen, die die Zersetzung zu schnell beschleunigen oder ganz stoppen könnten.

Die resultierende Morphologie

Erreichen der Sanduhrform

Die Präzision, die durch die Druckregelungseinrichtung erreicht wird, bestimmt die endgültige physikalische Form des Nanopartikels.

Durch die Erzwingung einer langsamen Wachstumsrate verhindert das System chaotische Aggregation. Stattdessen lenkt es die Ruthenium-Atome so, dass sie sich zu einer speziellen Sanduhr-Morphologie anordnen.

Erzeugung aktiver Stufenkanten

Das ultimative Ziel dieser Morphologie ist funktional, nicht ästhetisch. Das kontrollierte Wachstum führt zu einer Oberfläche, die durch mehrere Stufenkanten gekennzeichnet ist.

Diese Stufenkanten erfüllen einen wichtigen Zweck: Sie dienen als aktive Zentren. Insbesondere bieten sie die notwendigen Stellen für die anschließende Keimbildung von Platinatomen für weitere Anwendungen.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Die Verwendung eines druckgeregelten Gefäßes erhöht die Komplexität des experimentellen Aufbaus. Das Reaktionsgefäß muss robust genug sein, um den während des thermischen Prozesses entstehenden hohen Drücken standzuhalten, und gleichzeitig eine feine Kontrolle über die Wasserstoffatmosphäre gewährleisten.

Zeitaufwand

Die Abhängigkeit von einer 48-stündigen kontrollierten Zersetzung macht dies zu einer zeitaufwändigen Synthesemethode.

Obwohl diese Dauer notwendig ist, um die Stufenkanten-Morphologie zu erreichen, begrenzt sie die Produktionsgeschwindigkeit im Vergleich zu schnellen Reduktionstechniken, die möglicherweise weniger strukturierte Partikel ergeben.

Die richtige Wahl für Ihre Synthese treffen

Um zu entscheiden, ob dieser Aufbau für Ihre spezifische Anwendung erforderlich ist, sollten Sie Ihre Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf präziser Morphologie liegt: Sie müssen die Druckregelung verwenden, um die Zersetzungsrate zu steuern und die Sanduhrform zu erreichen.

- Wenn Ihr Hauptaugenmerk auf katalytischem Potenzial liegt: Sie müssen die Stabilität der Atmosphäre für die vollen 48 Stunden gewährleisten, um die für die Platin-Keimbildung erforderlichen Stufenkanten zu erzeugen.

Eine präzise Druckregelung ist die Brücke zwischen einer Standard-Reduktionsreaktion und der Schaffung hochspezialisierter, funktionaler Nanomaterialien.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Ru-Nanopartikel | Auswirkung der Druckregelung |

|---|---|---|

| Atmosphäre | Konstante 1 bar Wasserstoff ($H_2$) | Aufrechterhaltung einer stabilen reduzierenden Umgebung |

| Reaktionsgeschwindigkeit | 48-stündige langsame Zersetzung | Verhindert chaotische Aggregation |

| Morphologie | Sanduhrform | Führt Atome in spezialisierte Strukturen |

| Oberflächenqualität | Hohe Dichte aktiver Stufenkanten | Gewährleistet Stellen für Platin-Keimbildung |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Morphologie erfordert eine kompromisslose Umgebungsregelung. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Ob Sie Ruthenium-Sanduhrpartikel oder komplexe Katalysatoren entwickeln, unsere druckstabilisierten Systeme bieten die Zuverlässigkeit, die Sie für ein 48-stündiges kontrolliertes Wachstum benötigen.

Bereit, überlegene Partikelkonsistenz zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Qinyu Li, Richard D. Tilley. How the Arrangement of Platinum Atoms on Ruthenium Nanoparticles Improves Hydrogen Evolution Activity. DOI: 10.1002/adma.202509610

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie beeinflussen Hochtemperatur-Ofenprozesse die Mikromorphologie von Kohlenstoff-Nanofasern? Präzise Strukturkontrolle meistern

- Was ist das Ziel einer Glühbehandlung? Erhöhung der Plastizität und Spannungsentlastung für Al-Verbundwerkstoffe

- Warum ist eine gestufte Temperaturregelung auf einer Laborheizplatte für das Trocknen von Sensor-Aktivschichten notwendig? Präzision steigern

- Was sind die Vorteile der Verwendung eines Vakuum-Gefriertrockners? Erzielen Sie eine überlegene Morphologiekontrolle für Siliziumdioxid-Nanopartikel

- Warum wird Niobfolie um Niob-Hohlraumflansche gewickelt? Schützen Sie Ihre UHV-Dichtungen während der Wärmebehandlung

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Was ist der Zweck der Einführung einer reinen Eisenzwischenschicht zwischen der Titanschicht und der Stahlschicht? Verbesserung der Bindungsintegrität

- Wie wird Vakuum typischerweise in der Praxis definiert? Druckreduzierung für Ihre Anwendungen verstehen