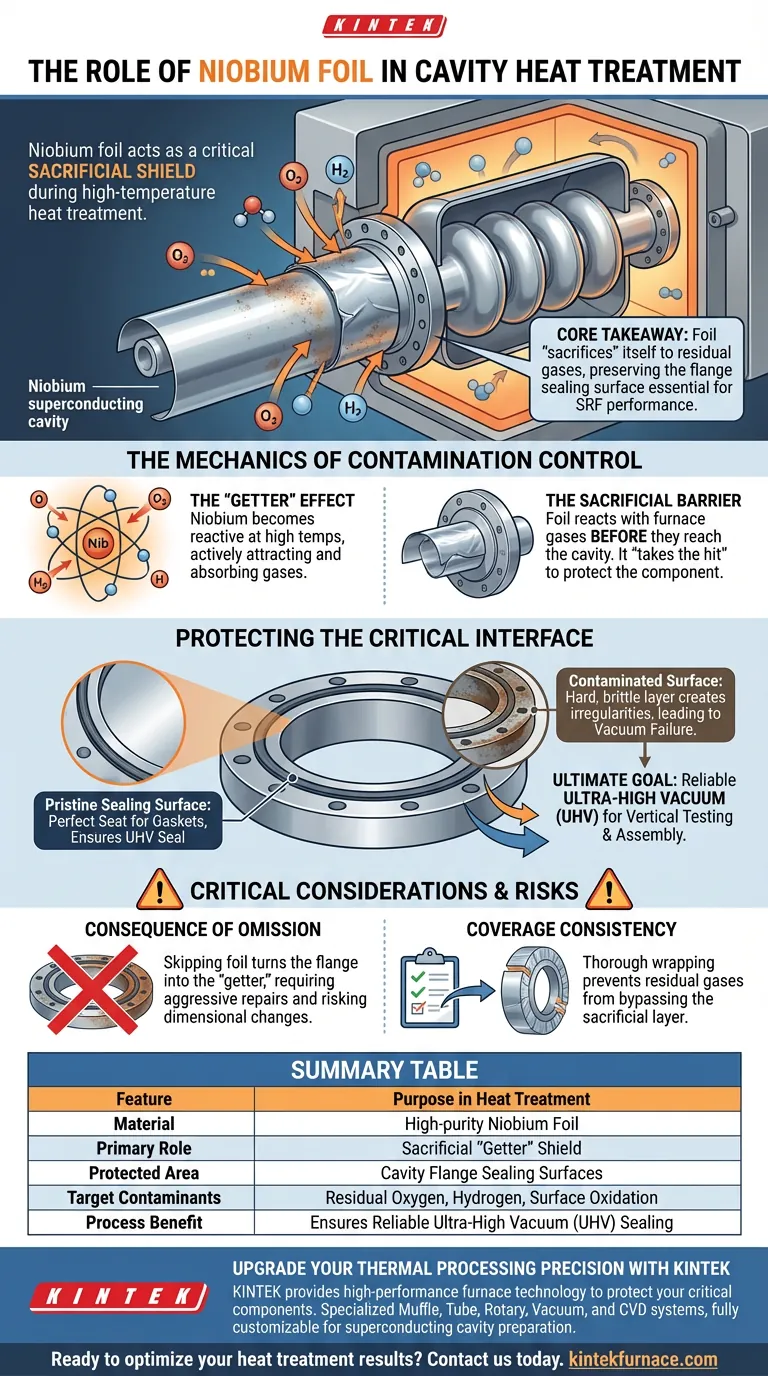

Niobfolie fungiert als kritischer opferfähiger Schutzschild, der während der Hochtemperatur-Wärmebehandlung um Hohlraumflansche gewickelt wird. Ihre Hauptfunktion besteht darin, Restgase im Ofen abzufangen und zu verhindern, dass diese mit der Dichtfläche des Flansches reagieren. Durch die Absorption dieser Verunreinigungen bleibt der Flansch sauber und kann eine zuverlässige Ultrahochvakuum (UHV)-Dichtung bilden.

Kernbotschaft: Selbst in hochwertigen Vakuumöfen können Restgase Niob bei hohen Temperaturen oxidieren. Das Umwickeln von Flanschen mit Niobfolie "opfert" die Folie effektiv diesen Verunreinigungen, wodurch die Integrität der Dichtfläche erhalten bleibt, die für die Leistung von supraleitenden Hochfrequenz- (SRF) Hohlräumen unerlässlich ist.

Die Mechanik der Kontaminationskontrolle

Der "Getter"-Effekt

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen wird Niob hochreaktiv. Es wirkt als "Getter", das heißt, es zieht Gase wie Sauerstoff und Wasserstoff aktiv aus seiner Umgebung an und absorbiert sie.

Die opferfähige Barriere

Da die Folie aus demselben Material wie der Hohlraum besteht, weist sie die gleiche Reaktivität auf. Durch das Umwickeln des Flansches reagiert die Folie mit den Restgasen des Ofens, bevor diese die Hohlraumkomponente erreichen können.

Die Folie "nimmt den Schlag" quasi auf sich, absorbiert Oxidation und Kontamination, sodass der darunter liegende Flansch verschont bleibt.

Schutz der kritischen Schnittstelle

Erhaltung der Dichtfläche

Der spezifische geschützte Bereich – der Flansch – ist der mechanisch kritischste Teil der Außenseite des Hohlraums. Diese Oberfläche muss als perfekte Auflage für Dichtungen dienen, um ein Vakuum aufrechtzuerhalten.

Wenn diese Oberfläche kontaminiert oder oxidiert wird, bildet sich eine harte, spröde Schicht. Diese Schicht erzeugt Unregelmäßigkeiten, die eine ordnungsgemäße Abdichtung während der Montage verhindern.

Gewährleistung der Vakuumintegrität

Das ultimative Ziel dieses Schutzes ist die Zuverlässigkeit während der vertikalen Testphase und der Endmontage.

Supraleitende Hochfrequenzkomponenten benötigen ein Ultrahochvakuum (UHV), um zu funktionieren. Wenn die Flanschoberfläche während der Wärmebehandlung beschädigt wird, wird die UHV-Dichtung wahrscheinlich versagen, wodurch die Komponente bis zu teuren Reparaturen unbrauchbar wird.

Kritische Überlegungen und Risiken

Die Folgen des Weglassens

Das Auslassen der Folienumhüllung ist ein grundlegender Prozessfehler. Ohne diese Barriere wird der schwere, strukturelle Flansch zum "Getter" für Verunreinigungen.

Dies führt zu einer chemisch veränderten Oberfläche, die oft aggressives Bearbeiten oder Polieren erfordert, um sie wiederherzustellen, was das Risiko birgt, die präzisen Abmessungen der Komponente zu verändern.

Konsistenz der Abdeckung

Damit der Schutz wirksam ist, muss die Umhüllung gründlich sein. Lücken in der Folie ermöglichen es Restgasen, die opferfähige Schicht zu umgehen und direkt die Dichtfläche anzugreifen.

Gewährleistung der Prozesszuverlässigkeit

Um den Erfolg Ihrer Niob-Hohlraumvorbereitung sicherzustellen, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Montage liegt: Überprüfen Sie die Dichtflächen unmittelbar nach der Wärmebehandlung; eine saubere Oberfläche zeigt einen erfolgreichen opferfähigen Schutz an.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Stellen Sie sicher, dass die Standardbetriebsverfahren eine gründliche Folienabdeckung aller Flanschflächen vor dem Beladen des Ofens vorschreiben.

Zuverlässige Leistung beginnt mit einer makellosen Vakuumdichtung, die durch die einfache Anwendung einer opferfähigen Schicht geschützt wird.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Wärmebehandlung |

|---|---|

| Material | Hochreine Niobfolie |

| Hauptrolle | Opferfähiger "Getter"-Schutz |

| Geschützter Bereich | Dichtflächen von Hohlraumflanschen |

| Zielverunreinigungen | Restlicher Sauerstoff, Wasserstoff und Oberflächenoxidation |

| Prozessvorteil | Gewährleistet zuverlässige Ultrahochvakuum (UHV)-Abdichtung |

Verbessern Sie Ihre thermische Prozesspräzision mit KINTEK

Lassen Sie nicht zu, dass Restgasverunreinigungen Ihre SRF-Leistung beeinträchtigen. KINTEK bietet die Hochleistungs-Ofentechnologie und das Fachwissen, das zum Schutz Ihrer kritischsten Komponenten erforderlich ist.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um die strengen Anforderungen der supraleitenden Hohlraumvorbereitung zu erfüllen. Ob Sie präzise Temperaturuniformität oder fortschrittliche Vakuumkontrolle benötigen, unsere Labor-Hochtemperaturöfen stellen sicher, dass Ihre Komponenten makellos bleiben.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Notwendigkeit von In-situ-DRIFTS bei der Formaldehydoxidation? Aufdecken von katalytischen Reaktionsmechanismen in Echtzeit

- Welche Rolle spielt ein Labor-Umlufttrockenschrank bei der Nachbehandlung von Verbundmembranen? Beherrschen Sie die Stabilität

- Welche Energieverbrauchsfaktoren sind bei der Wahl zwischen getrennten oder kombinierten Entbinderungs- und Sinteröfen zu berücksichtigen? Optimieren Sie Ihre Prozesseffizienz

- Warum ist eine integrierte In-situ-Heizplatte für IN718-Legierungen unerlässlich? Gewährleistung der strukturellen Integrität in AM

- Was ist ein Durchlaufofen? Die Lösung mit hohem Volumen für effiziente thermische Prozesse

- Was sind die Vorteile von Zirkonoxidkronen? Erzielen Sie langlebige, ästhetische und biokompatible Zahnersatzlösungen

- Welche Bedeutung hat die Verwendung von Hochtemperatur-Heizgeräten, um 1250°C für Legierungen zu erreichen? Stress Test Exzellenz

- Was ist die Bedeutung der Voreichung von Proben in Silikatstudien? Maximierung der experimentellen Effizienz