Tests bei 1250°C dienen als kritischer Belastungstest zur Bestimmung der Leistungsgrenzen fortschrittlicher Legierungen. Dieser spezifische Temperaturschwellenwert wird verwendet, um die extreme Betriebsumgebung von Gasturbinenschaufeln zu simulieren, was es Ingenieuren ermöglicht, das Verhalten von Materialien nahe ihren absoluten Servicegrenzen zu beobachten. Durch die Nachbildung dieser Bedingungen in einer kontrollierten Umgebung können Forscher die strukturelle Integrität überprüfen und potenzielle Ausfälle vor dem Einsatz von Komponenten vorhersagen.

Der Hauptwert dieser thermischen Simulation liegt in der Erkennung spröder topologisch dicht gepackter (TCP) Phasen, wie der σ-Phase. Die Identifizierung dieser Phasen ist unerlässlich für die Validierung der langfristigen Zuverlässigkeit von Legierungen, die Rhenium und Tantal enthalten.

Simulation realer Extreme

Nachbildung von Gasturbinenumgebungen

Der 1250°C-Benchmark ist keine willkürliche Zahl; er soll die harten Arbeitsbedingungen von Hochleistungs-Gasturbinenschaufeln widerspiegeln.

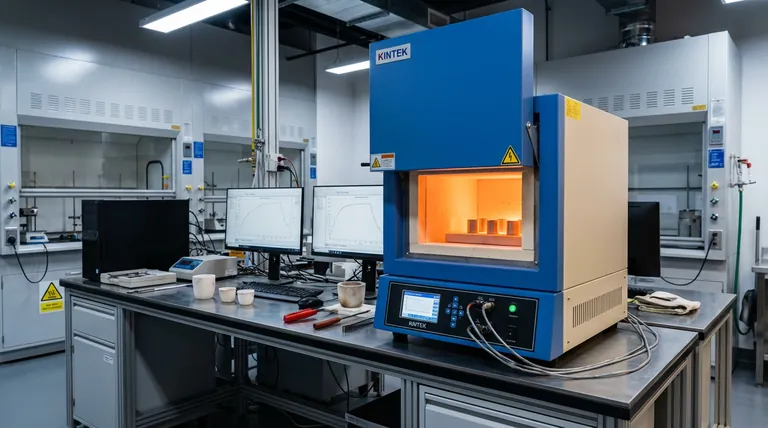

Herkömmliche Heizgeräte sind für diese Aufgabe nicht ausreichend. Spezielle Hochtemperaturöfen oder Kalorimeter sind erforderlich, um die Stabilität bei diesen Extremen aufrechtzuerhalten.

Validierung von Hochleistungselementen

Diese Tests sind besonders relevant für komplexe Legierungen, die Rhenium und Tantal enthalten.

Diese Elemente werden zur Leistungssteigerung hinzugefügt, aber ihre Stabilität muss überprüft werden. Tests bei dieser Temperatur bestätigen, dass die Legierung ihre strukturelle Integrität auch dann beibehält, wenn sie an die Grenzen ihrer Leistungsfähigkeit gebracht wird.

Erkennung struktureller Schwächen

Erkennung spröder Phasen

Das kritischste strukturelle Risiko bei diesen Temperaturen ist die Ausscheidung von topologisch dicht gepackten (TCP) Phasen.

Unter diesen ist die σ (Sigma)-Phase ein Hauptanliegen. Wenn diese Phasen gebildet werden, beeinträchtigen sie die mechanischen Eigenschaften des Materials erheblich.

Verhinderung von Strukturversagen

Wenn TCP-Phasen ausfallen, wird die Legierung spröde.

Diese Sprödigkeit verringert die Fähigkeit des Materials, Belastungen ohne Bruch zu widerstehen. Die frühzeitige Erkennung dieser Ausscheidung stellt sicher, dass nur Legierungen, die ihre Duktilität beibehalten können, für den Langzeitbetrieb ausgewählt werden.

Verständnis der Kompromisse

Die Grenze der Simulation

Obwohl das Erhitzen auf 1250°C wichtige Daten liefert, stellt es für viele Materialien ein "Worst-Case"-Szenario dar.

Es ist ein Bestanden/Nicht bestanden-Schwellenwert für die langfristige Zuverlässigkeit. Eine Legierung, die bei dieser Temperatur Phaseninstabilität aufweist, wird im Allgemeinen als ungeeignet für kritische Turbinenanwendungen angesehen, unabhängig von ihrer Leistung bei niedrigeren Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Materialauswahl den Anforderungen von Umgebungen mit hoher Belastung entspricht, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Komponente liegt: Bevorzugen Sie Legierungen, die während 1250°C-Simulationen keine Ausscheidung der σ-Phase zeigen.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Stellen Sie sicher, dass Legierungen, die Rhenium und Tantal enthalten, speziell gegen die Bildung von TCP-Phasen bei diesem Temperaturschwellenwert validiert wurden.

Eine erfolgreiche thermische Simulation auf diesem Niveau ist der definitive Gatekeeper zur Gewährleistung der Betriebssicherheit in der Gasturbinentechnologie.

Zusammenfassungstabelle:

| Merkmal | Bedeutung bei 1250°C |

|---|---|

| Zielanwendung | Hochleistungs-Gasturbinenschaufeln |

| Validierte Schlüsselelemente | Rhenium (Re) und Tantal (Ta) |

| Erkanntes Hauptrisiko | Spröde topologisch dicht gepackte (TCP) Phasen |

| Strukturelle Bedenken | Ausscheidung der Sigma (σ)-Phase, die Sprödigkeit verursacht |

| Leistungsziel | Langfristige strukturelle Integrität und Betriebssicherheit |

Maximieren Sie Ihre Materialzuverlässigkeit mit KINTEK

Präzise thermische Simulation ist der einzige Weg, um die Sicherheit von Hochleistungskomponenten zu gewährleisten. Unterstützt durch F&E und Fertigung von Experten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für das Erreichen von 1250°C und darüber hinaus mit unübertroffener Stabilität ausgelegt sind.

Ob Sie die Ausscheidung von TCP-Phasen untersuchen oder komplexe Legierungen mit Rhenium und Tantal validieren, unsere anpassbaren Labortemperöfen bieten die Präzision, die Ihre Forschung erfordert.

Bereit, die Grenzen der Legierungsleistung zu verschieben? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wirkt sich ein industrieller Vakuumtrockenschrank auf die Leistung von Elektroden aus? Optimierung der Stabilität von Natrium-Ionen-Batterien

- Was sind die technischen Kernvorteile der Verwendung von SPS für Titandiborid-Keramiken? Hohe Dichte und feine Körner erzielen

- Warum sind industrielle Trocknungs- und Zerkleinerungsanlagen für die Vorbehandlung notwendig? Optimierung chemischer Reaktionen

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Was sind die Hauptvorteile der Verwendung eines Downdraft-Festbettreaktors für die Ko-Vergasung? Reines Synthesegas ganz einfach

- Wie beeinflussen industrielle Formen und ein Druck von 10 MPa die Qualität von PEEK? Erschließen Sie überlegene Dichte & strukturelle Integrität

- Was sind gängige Anwendungen von PVD? Leistungssteigerung durch fortschrittliche Dünnschichtbeschichtungen

- Warum ist die präzise molare Messung von Metallnitraten bei der Herstellung von Hoch-Entropie-Oxid-Vorläuferlösungen erforderlich? Gewährleistung der HEO-Stabilität & Reinheit