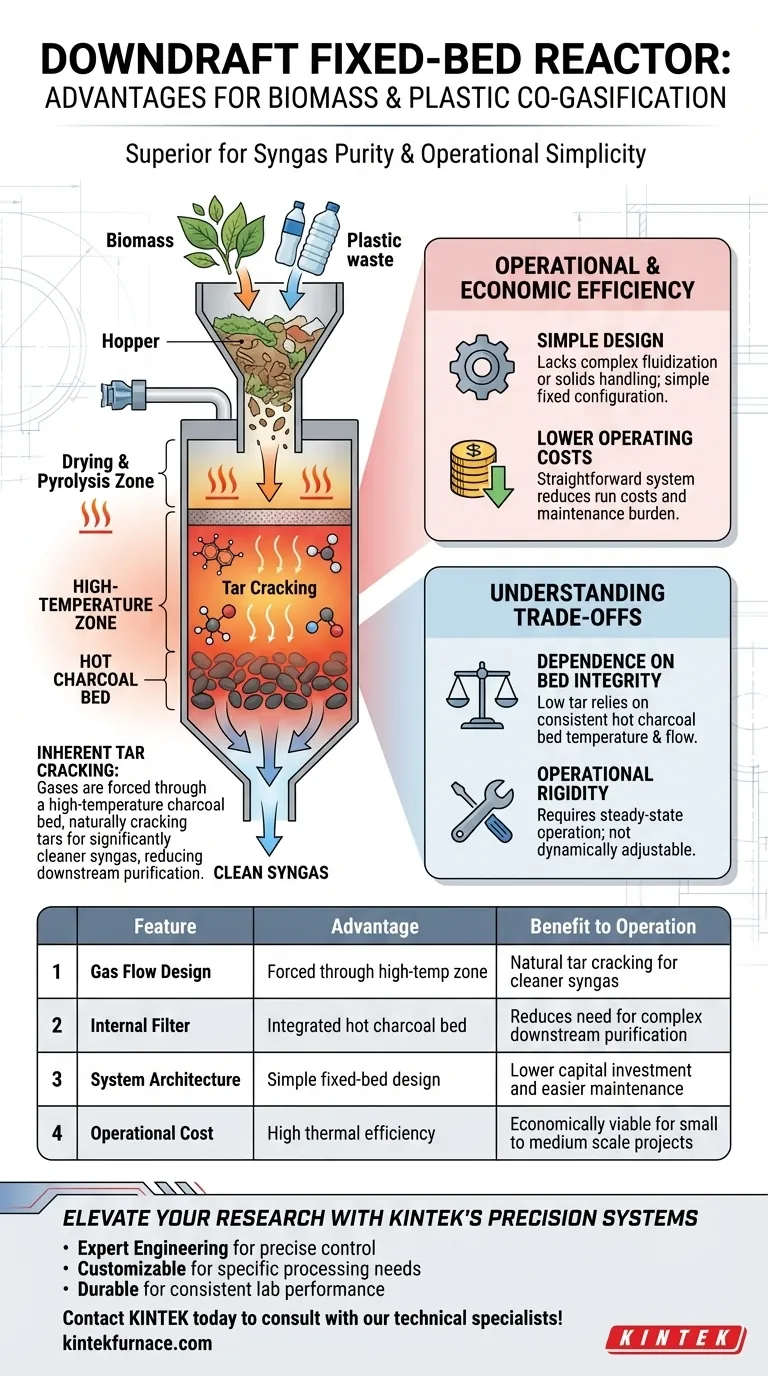

Die Hauptvorteile eines Downdraft-Festbettreaktors für die Ko-Vergasung von Biomasse und Kunststoffen sind seine inhärente Fähigkeit, sauberes Synthesegas zu produzieren, seine betriebliche Einfachheit und seine Kosteneffizienz. Die spezielle "Downdraft"-Konfiguration zwingt Gase durch eine Hochtemperaturzone und löst damit effektiv das Problem der Teerverunreinigung, das viele andere Vergasungsmethoden plagt.

Kernbotschaft: Der Downdraft-Festbettreaktor ist die überlegene Wahl, wenn Synthesegasreinheit Priorität hat. Seine interne Architektur nutzt ein heißes Holzkohlebett, um Teere auf natürliche Weise zu knacken, bevor sie das System verlassen, und liefert ein saubereres Produkt mit deutlich geringerer betrieblicher Komplexität als alternative Konstruktionen.

Die Teerherausforderung lösen: Der Qualitätsvorteil

Der wichtigste technische Vorteil des Downdraft-Reaktors ist seine Fähigkeit, Verunreinigungen im endgültigen Gas zu minimieren.

Der Mechanismus der Teerknackung

Bei einer Downdraft-Konfiguration dürfen die erzeugten Gase nicht sofort austreten. Stattdessen werden sie gezwungen, nach unten durch eine Hochtemperaturzone zu strömen.

Die Rolle des heißen Holzkohlebetts

Diese Hochtemperaturzone besteht aus einem heißen Holzkohlebett. Während das Gas durch dieses Bett strömt, wirkt die Holzkohle sowohl als thermisches als auch als chemisches Mittel.

Deutlich saubereres Synthesegas

Die Hitze und der Kontakt mit der Holzkohle fördern die Knackung von Teeren. Dies zerlegt schwere, problematische Verunreinigungen in nützliche brennbare Gase, was zu einem deutlich saubereren Synthesegas führt, das weniger nachgeschaltete Reinigung benötigt.

Betriebliche und wirtschaftliche Effizienz

Über die Chemie hinaus bietet das physikalische Design des Reaktors deutliche Vorteile im Projektmanagement.

Konstruktions Einfachheit

Der Downdraft-Festbettreaktor wird wegen seines einfachen Designs bevorzugt. Er verfügt nicht über die komplexen Verwirbelungsmaschinen oder komplizierten Feststoffhandhabungssysteme, die von Wirbelbett- oder Flugstromreaktoren benötigt werden.

Geringere Betriebskosten

Da das Design unkompliziert ist, ist das System im Allgemeinen kostengünstiger im Betrieb. Die geringen Betriebskosten machen ihn zu einer attraktiven Option für Projekte, bei denen Budgetbeschränkungen oder einfache Wartung wichtige Faktoren sind.

Die Kompromisse verstehen

Während der Downdraft-Reaktor in Bezug auf Reinheit und Einfachheit glänzt, ist es wichtig, die betrieblichen Einschränkungen zu erkennen, die seinem Design innewohnen.

Abhängigkeit von der Bettintegrität

Der Hauptvorteil des Systems – geringer Teergehalt – hängt vollständig vom heißen Holzkohlebett ab. Wenn die Betttemperatur schwankt oder der Fluss durch das Bett ungleichmäßig wird, sinkt die Teerknackungseffizienz sofort.

Betriebliche Starrheit

Das "einfache Design" impliziert eine feste Konfiguration. Im Gegensatz zu komplexeren Reaktoren, die dynamisch angepasst werden können, verlässt sich ein Festbett-System auf eine konsistente Zufuhr und einen stabilen Betrieb, um die Wirksamkeit des Holzkohlebetts aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von Reaktortypen für die Ko-Vergasung sollten die Stärken des Reaktors mit Ihren spezifischen Projektbeschränkungen abgeglichen werden.

- Wenn Ihr Hauptaugenmerk auf der Synthesegasqualität liegt: Wählen Sie den Downdraft-Reaktor, um das heiße Holzkohlebett für maximale Teerreduktion und sauberere Ergebnisse zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Budget und Wartung liegt: Entscheiden Sie sich für diesen Reaktor wegen seines einfachen Designs und der geringen Betriebskosten, die die Belastung für das technische Personal und die Investitionsausgaben reduzieren.

Durch die Priorisierung der Downdraft-Konfiguration nutzen Sie effektiv die Nebenprodukte des Prozesses (Holzkohle), um das Ergebnis zu reinigen und eine hocheffiziente Schleife für die Ko-Vergasung zu schaffen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nutzen für den Betrieb |

|---|---|---|

| Gasflussdesign | Durch Hochtemperaturzone gezwungen | Natürliche Teerknackung für saubereres Synthesegas |

| Interner Filter | Integriertes heißes Holzkohlebett | Reduziert den Bedarf an komplexer nachgeschalteter Reinigung |

| Systemarchitektur | Einfaches Festbett-Design | Geringere Investitionskosten und einfachere Wartung |

| Betriebskosten | Hohe thermische Effizienz | Wirtschaftlich rentabel für kleine bis mittlere Projekte |

Erweitern Sie Ihre Forschung mit KINTEKs Präzisionssystemen

Möchten Sie Ihren Ko-Vergasungsprozess oder Ihre Materialsynthese optimieren? KINTEK bietet branchenführende Laborgeräte, die für Hochleistungs-Wärmeanwendungen maßgeschneidert sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochtemperatur-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen.

Unser Wert für Sie:

- Experten-Engineering: Systeme für gleichmäßige Erwärmung und präzise Steuerung.

- Anpassung: Flexible Konfigurationen für spezifische Biomasse- und Kunststoffverarbeitungsanforderungen.

- Haltbarkeit: Robuste Konstruktion für konsistente, langfristige Laborleistung.

Kontaktieren Sie KINTEK noch heute, um sich mit unseren technischen Spezialisten zu beraten und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist eine präzise Probenbeladung bei CO2-Absorptionsversuchen entscheidend? Vermeiden Sie Betteffekte und gewährleisten Sie Datenintegrität

- Wie kontrolliert ein Nadelventil die Oberflächenqualität von Silberfolie für das Graphenwachstum? Verhindern Sie Defekte durch Druckkontrolle.

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Wie beeinflusst eine Vakuumumgebung die Genauigkeit von thermoelektrischen Leistungsmessungen für TaAs2? Sorgen Sie für Präzision in Ihrer Forschung

- Warum wird ein Hochdruck-Edelstahlautoklav für Aktivkohle benötigt? Entfesseln Sie die Hochleistungs-Kohlenstoffsynthese

- Warum werden Rotationsverdampfer oder Industrieöfen für die Handhabung von Borcarbid-Mischschlämmern mit Lösungsmitteln empfohlen?

- Wie trägt ein Labor-Vakuumtrockenschrank zur Nachbearbeitung von pBN-CTF-Produkten bei?

- Was ist das Hauptziel der Verarbeitung von hochreinem Quarz? Erreichen von 99,998 % Reinheit für technische Anwendungen