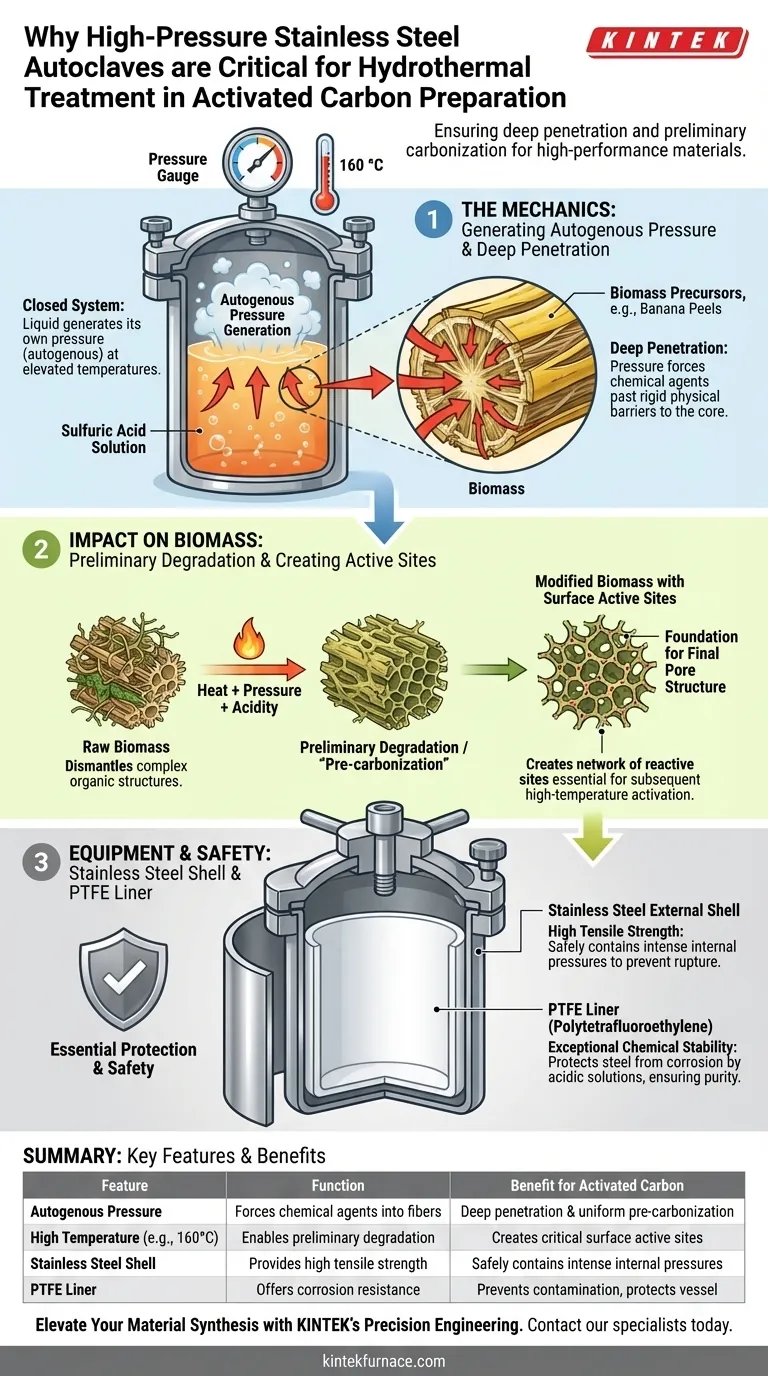

Ein Hochdruck-Edelstahlautoklav wird benötigt, weil er eine abgedichtete Umgebung schafft, die bei erhöhten Temperaturen, typischerweise um 160 °C, Eigendruck erzeugen kann. Diese unter Druck stehende Atmosphäre zwingt chemische Agenzien, wie z. B. Schwefelsäurelösungen, tief in die widerstandsfähigen Strukturfasern von Biomassevorläufern wie Bananenschalen einzudringen.

Kernpunkt Der Autoklav erhitzt das Material nicht nur; er wirkt als Katalysator für die Vor-Karbonisierung. Durch den Abbau von Biomasse-Strukturen unter hohem Druck erzeugt er kritische aktive Oberflächenstellen, die für die Wirksamkeit der anschließenden Hochtemperatur-Aktivierungsphase notwendig sind.

Die Mechanik der Hydrothermalbehandlung

Erzeugung von Eigendruck

Der Autoklav funktioniert als geschlossenes System. Wenn die Flüssigkeit im Inneren auf Temperaturen wie 160 °C erhitzt wird, kann sie nicht in die Atmosphäre verdampfen. Stattdessen erzeugt die Flüssigkeit ihren eigenen Druck (Eigendruck) und schafft eine Umgebung, die wesentlich reaktiver ist als herkömmliches Erhitzen an der offenen Luft.

Erleichterung der Tiefendurchdringung

Biomasse-Vorläufer besitzen oft starre, faserige Strukturen, die chemischen Angriffen widerstehen. Der im Autoklaven erzeugte hohe Druck zwingt die Schwefelsäurelösung an diesen physischen Barrieren vorbei. Dies stellt sicher, dass das chemische Mittel den Kern des Materials erreicht und nicht nur mit der äußeren Oberfläche reagiert.

Auswirkungen auf die Biomasse-Struktur

Vorläufiger Abbau

In dieser Hochdruck-Wärmeumgebung erfährt die Biomasse einen vorläufigen Abbau. Die Kombination aus Hitze, Druck und Säure beginnt, die komplexen organischen Strukturen des Rohmaterials abzubauen. Dieser Prozess ist im Wesentlichen eine "Vor-Karbonisierungs"-Phase, die das Material auf die intensivere thermische Verarbeitung vorbereitet, die folgt.

Schaffung aktiver Oberflächenstellen

Das ultimative Ziel dieser Phase ist die Modifizierung der Oberflächenchemie des Materials. Durch den Abbau der widerstandsfähigen Fasern schafft die Hydrothermalbehandlung ein Netzwerk von aktiven Oberflächenstellen. Diese Stellen bilden die Grundlage, auf der die endgültige Porenstruktur der Aktivkohle während der abschließenden Aktivierungsphase aufgebaut wird.

Betriebliche Überlegungen und Sicherheit

Die Rolle von Edelstahl

Die Spezifikation "Edelstahl" bezieht sich auf die äußere Hülle des Behälters. Dieses Material wird aufgrund seiner hohen Zugfestigkeit ausgewählt, die erforderlich ist, um die während der Reaktion erzeugten immensen inneren Drücke sicher aufzunehmen. Ein schwächeres Material würde ein erhebliches Risiko für Bruch oder Explosion darstellen.

Wesentlicher Schutz vor Korrosion

Während Edelstahl strukturelle Integrität bietet, ist er anfällig für Korrosion durch die stark sauren oder alkalischen Lösungen, die in der hydrothermischen Synthese verwendet werden. Daher wird oft ein Polytetrafluorethylen (PTFE)-Liner im Inneren der Stahlhülle verwendet. Dieser Liner bietet eine außergewöhnliche chemische Stabilität, verhindert, dass die Reaktionslösung den Autoklavenkörper korrodiert, und gewährleistet die Reinheit des Kohlenstoffvorläufers.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Herstellung von Aktivkohle zu gewährleisten, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Adsorptionskapazität liegt: Stellen Sie sicher, dass Ihr Autoklav die spezifischen Temperaturen (z. B. 160 °C) aufrechterhalten kann, die zur Erzeugung ausreichenden Drucks für die Entwicklung tiefer Poren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Qualität des PTFE-Liners, um die Edelstahlhülle vor den korrosiven Schwefelsäurelösungen zu schützen.

Durch die Verwendung eines Hochdruckautoklaven verwandeln Sie einen einfachen Heizschritt in einen Mechanismus zur tiefgreifenden strukturellen Modifizierung und legen damit den Grundstein für Hochleistungs-Aktivkohle.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil für Aktivkohle |

|---|---|---|

| Eigendruck | Zwingt chemische Agenzien in Biomassefasern | Gewährleistet tiefe Penetration und gleichmäßige Vor-Karbonisierung |

| Hohe Temperatur | Ermöglicht vorläufigen thermischen Abbau | Schafft kritische aktive Oberflächenstellen für die spätere Aktivierung |

| Edelstahlhülle | Bietet hohe Zugfestigkeit | Nimmt sicher intensive Innendrücke während des Erhitzens auf |

| PTFE-Liner | Bietet außergewöhnliche Korrosionsbeständigkeit | Verhindert chemische Kontamination und schützt das Gefäß |

Verbessern Sie Ihre Material-Synthese mit KINTEKs Präzisionstechnik

Die Herstellung von Hochleistungs-Aktivkohle erfordert die richtige Umgebung für die hydrothermale Behandlung. KINTEK bietet spezialisierte Laborgeräte, die extremen Bedingungen standhalten und gleichzeitig konsistente, qualitativ hochwertige Ergebnisse gewährleisten.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige F&E und Fertigung: Profitieren Sie von unserer tiefgreifenden technischen Expertise in Hochdruck- und Hochtemperatursystemen.

- Umfassendes Ausrüstungssortiment: Wir bieten Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können.

- Maßgeschneiderte Lösungen: Ob Sie sich auf den Abbau von Biomasse oder die Entwicklung fortgeschrittener Poren konzentrieren, unsere Öfen sind auf Präzision und Langlebigkeit ausgelegt.

Sind Sie bereit, Ihre hydrothermischen und Karbonisierungsprozesse zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Nokuthula Mekgoe, Kriveshini Pillay. Synergistic electrochemical detection of ciprofloxacin using bismuth vanadate nanocomposite-modified activated carbon derived from banana peel biomass. DOI: 10.1039/d5ma00168d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Nitratsalzbadofens? Überlegenes Abschrecken für sorbitischen Stahldraht

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?

- Welche PSA wird für die Einstellung von Steuerungen oder die Handhabung von Geräten während des Ofenbetriebs empfohlen?Unverzichtbare Sicherheitsausrüstung für Hochtemperaturlaboratorien

- Was ist ein Laborofen und warum ist er wichtig? Präzises Heizen für Ihr Labor entdecken

- Warum ist ein Fusionsprozess mit Lithiummetaborat für die Elementanalyse von S53P4 bioaktivem Glas notwendig?

- Warum ist eine programmierbare Temperaturregelung in Öfen bei der Aluminisierung von Superlegierungen entscheidend? Sicherstellung einer hohen Ausbeute bei HTLA

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Hydratation von GCCM bei? Optimierung der Materialfestigkeit

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen