Eine programmierbare Temperaturregelung schafft die notwendige Umgebung für eine erfolgreiche Aluminisierung, indem sie ein striktes thermisches Gleichgewicht zwischen dem Superlegierungssubstrat und den gasphasigen Reaktanten gewährleistet. Ohne dieses präzise Management, insbesondere während des Aufheizens von Raumtemperatur auf 1050°C, wird das Material anfällig für schwere Spannungsrisse und mikrostukturelle Inkonsistenzen.

Präzises Heizen bedeutet nicht nur das Erreichen eines Sollwerts; es ist der entscheidende Mechanismus, der die Hochtemperatur-Niedrigaktivitäts-Aluminisierung (HTLA) ermöglicht. Durch die Synchronisierung der Temperatur von Gas und Substrat sichern Sie die Bildung der kritischen $\beta$-NiAl-Einkristall-Mikrostruktur und eliminieren gleichzeitig die Risiken eines thermischen Schocks.

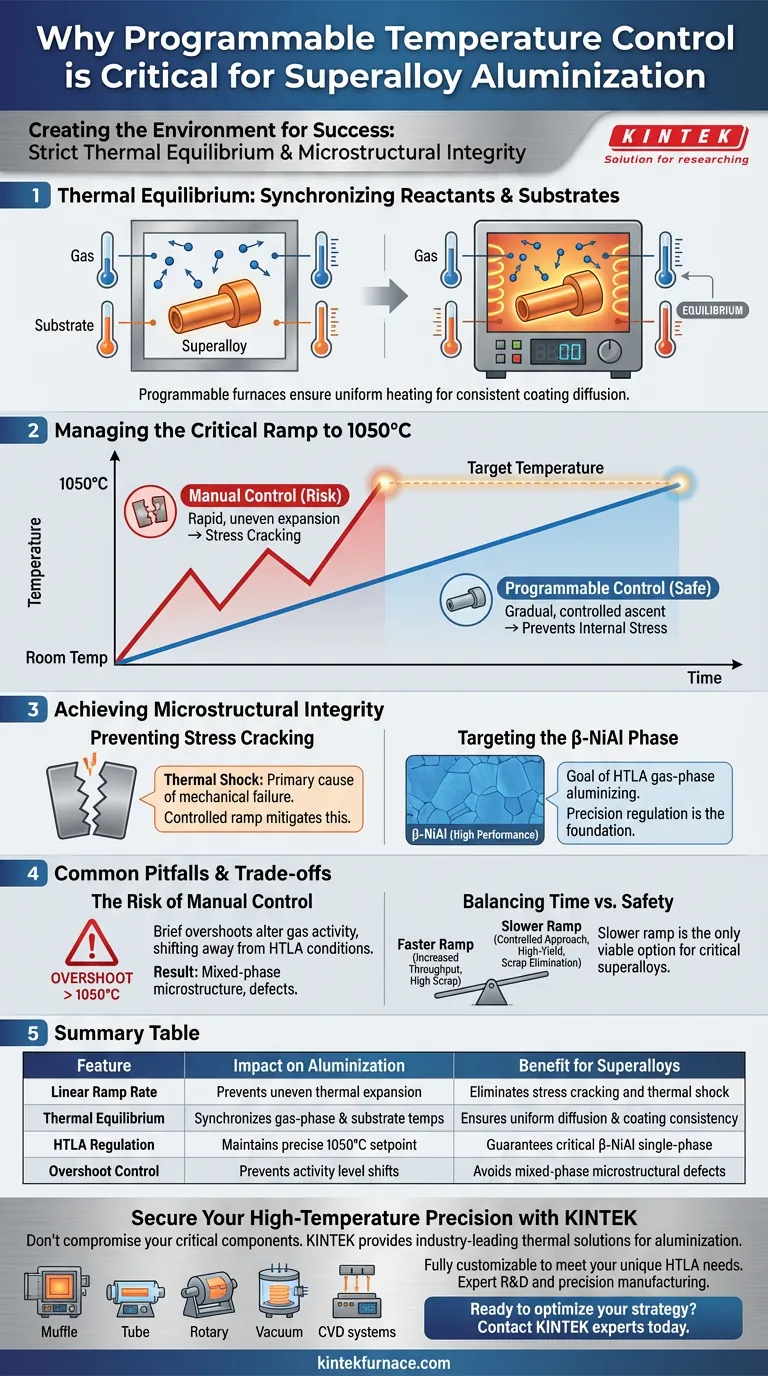

Die Rolle des thermischen Gleichgewichts

Synchronisierung von Reaktanten und Substraten

Der Aluminisierungsprozess beruht auf einer empfindlichen chemischen Wechselwirkung zwischen den gasphasigen Reaktanten und dem festen Superlegierungssubstrat.

Damit sich die Beschichtung korrekt bildet, müssen diese beiden unterschiedlichen Materiezustände im thermischen Gleichgewicht stehen. Programmierbare Öfen stellen sicher, dass Gas und Metall synchron aufgeheizt werden, was eine gleichmäßige Diffusion ermöglicht.

Management des kritischen Aufheizvorgangs

Der Übergang von Raumtemperatur zur Zielprozesstemperatur von 1050°C ist die volatilste Phase des Prozesses.

Ein programmierbarer Regler steuert diesen Aufstieg mit Präzision. Durch die Kontrolle der Aufheizrate verhindert der Ofen die schnelle, ungleichmäßige Ausdehnung, die interne Spannungen im Bauteil erzeugt.

Erreichung der mikrostukturellen Integrität

Vermeidung von Spannungsrissen

Thermischer Schock ist die Hauptursache für mechanisches Versagen bei Hochtemperaturbehandlungen.

Wenn die Temperatur zu aggressiv ansteigt, verursacht der Temperaturgradient über das Teil hinweg Spannungsrisse. Die programmierbare Steuerung mildert dies, indem sie einen allmählichen, gleichmäßigen Temperaturanstieg erzwingt.

Anvisieren der $\beta$-NiAl-Phase

Das ultimative Ziel dieses Prozesses ist die Erzielung einer spezifischen Mikrostruktur, die als $\beta$-NiAl-Einkristallphase bekannt ist.

Diese Struktur ist nur durch Hochtemperatur-Niedrigaktivitäts-Gasphasen-Aluminisierung (HTLA) erreichbar. Präzise Temperaturregelung ist das „Fundament“ von HTLA und stellt sicher, dass die Beschichtung die richtige Phasenkomposition ohne unerwünschte Nebenprodukte entwickelt.

Häufige Fallstricke und Kompromisse

Das Risiko der manuellen Steuerung

Der Versuch, diesen Prozess ohne programmierbare Schritte zu steuern, führt oft zu einem „Overshoot“, bei dem die Temperatur kurzzeitig 1050°C überschreitet.

Selbst kurze Überschreitungen können das Aktivitätsniveau des Gases verändern und den Prozess von HTLA-Bedingungen wegführen. Dies führt zu einer gemischten Phasen-Mikrostruktur, der die Leistungseigenschaften von reinem $\beta$-NiAl fehlen.

Abwägung von Zeit vs. Sicherheit

Eine programmierbare Aufheizrate ist oft langsamer als eine direkte Heizmethode, was den Produktionszyklus verlängert.

Der Kompromiss ist jedoch nicht verhandelbar. Während eine schnellere Aufheizrate den Durchsatz erhöhen könnte, erhöht sie die Ausschussrate aufgrund von Spannungsbrüchen drastisch, was den langsameren, kontrollierten Ansatz zur einzigen praktikablen Option für kritische Superlegierungen macht.

Optimierung Ihrer Aluminisierungsstrategie

Um bei der Aluminisierung von Superlegierungen hohe Ausbeuten zu erzielen, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von mechanischem Versagen liegt: Priorisieren Sie eine langsame, lineare Aufheizrate auf 1050°C, um thermische Schocks zu minimieren und Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsleistung liegt: Stellen Sie die strikte Einhaltung der HTLA-Temperaturparameter sicher, um die Bildung der $\beta$-NiAl-Einkristallphase zu gewährleisten.

Präzision bei der Temperaturregelung ist nicht nur ein Merkmal des Ofens; sie ist die technische Einschränkung, die die Qualität der fertigen Superlegierungskomponente bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den Aluminisierungsprozess | Nutzen für Superlegierungen |

|---|---|---|

| Lineare Aufheizrate | Verhindert ungleichmäßige Wärmeausdehnung | Eliminiert Spannungsrisse und thermische Schocks |

| Thermisches Gleichgewicht | Synchronisiert Gasphasen- und Substrat-Temperaturen | Gewährleistet gleichmäßige Diffusion und Beschichtungskonsistenz |

| HTLA-Regulierung | Hält präzisen Sollwert von 1050°C ein | Garantiert kritische $\beta$-NiAl-Einkristallphase |

| Überschusskontrolle | Verhindert Veränderungen des Aktivitätsniveaus | Vermeidet Defekte in der gemischten Phasen-Mikrostruktur |

Sichern Sie Ihre Hochtemperaturpräzision mit KINTEK

Lassen Sie nicht zu, dass manuelle Steuerung oder Temperaturüberschreitungen Ihre kritischen Superlegierungskomponenten gefährden. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der Aluminisierung entwickelt wurden.

Gestützt auf erstklassige F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie eine Tischgerät oder einen Industrieofen mit hoher Kapazität benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen HTLA-Verarbeitungsanforderungen zu erfüllen und jedes Mal die perfekte $\beta$-NiAl-Mikrostruktur zu gewährleisten.

Bereit, Ihre Aluminisierungsstrategie zu optimieren?

Kontaktieren Sie noch heute die KINTEK-Experten, um den idealen programmierbaren Ofen für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Welche Rolle spielt ein Bogenheizofen bei der NaMgPO4:Eu-Synthese? Schnelle Phasenentdeckung & Olivin-Isolierung

- Warum ist ein Labor-Trockenschrank mit konstanter Temperatur für Biomasse-Adsorbentien notwendig? Gewährleistung von Präzision & Integrität

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Synthese von alpha-K3[CuIO6]·4H2O? Kristallintegrität schützen

- Was sind die Vorteile von PVD-Anlagen für Solarabsorberfilme? Erreichen Sie Nanometerpräzision und maximale Effizienz

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Wie profitiert die Leiterplattenschmelze von der Wiederverwertung von CRT-Schlacke als Flussmittel? Steigerung der Effizienz der Metallrückgewinnung

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern