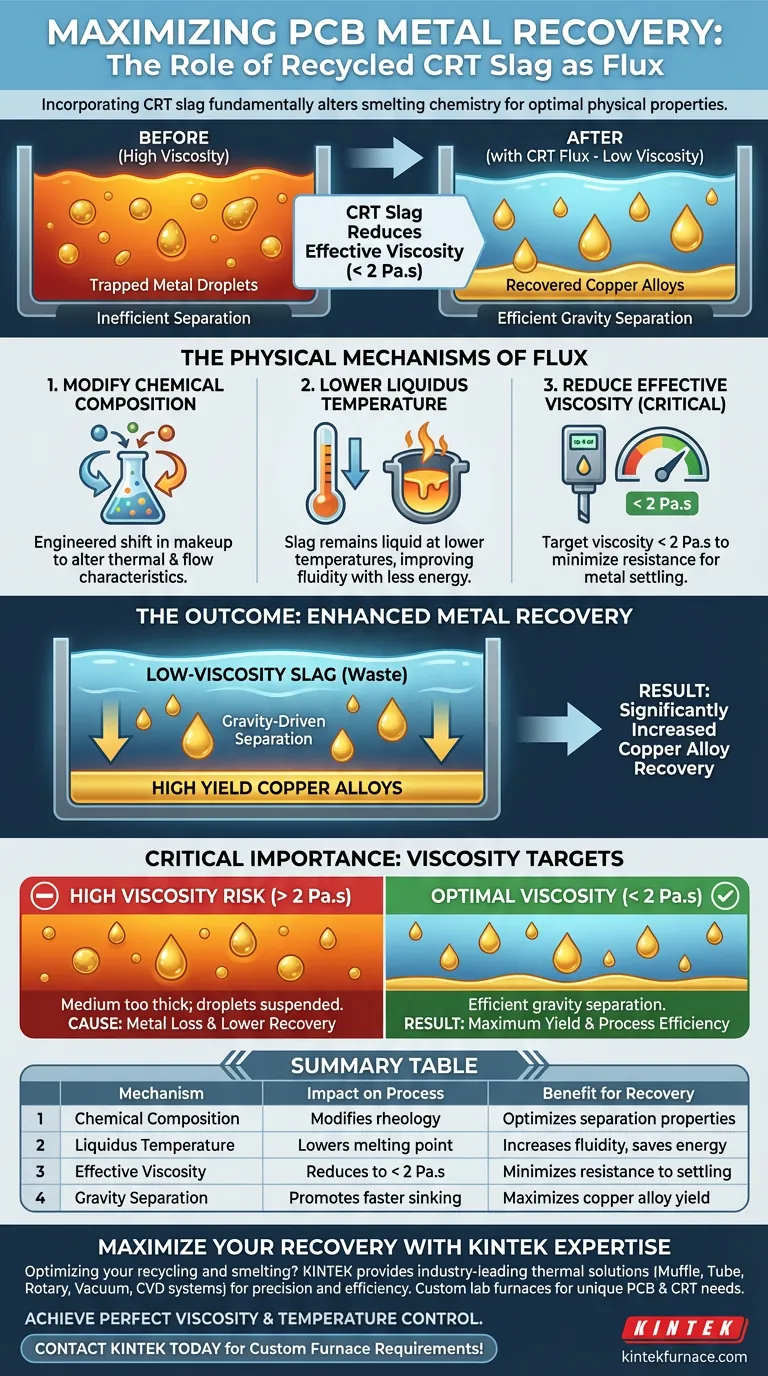

Die Einbindung von recycelter Kathodenstrahlröhren (CRT)-Schlacke dient als wichtiges Flussmittel bei der Schmelze von Leiterplatten (PCBs). Diese Zugabe verändert grundlegend die chemische Zusammensetzung der Schmelzmischung, um deren physikalische Eigenschaften zu optimieren. Durch die Senkung der Liquidustemperatur und die Reduzierung der effektiven Viskosität schafft die CRT-Schlacke ideale Bedingungen für die Rückgewinnung wertvoller Metalle.

Durch die Modifizierung der Rheologie der geschmolzenen Schlacke senkt CRT-Abfall die Barriere für die Metalltrennung. Dies stellt sicher, dass geschmolzene Kupferlegierungen effizient aus dem Abfallmaterial abscheiden können, wodurch verhindert wird, dass wertvolle Ressourcen in der Schlacke verloren gehen.

Die physikalischen Mechanismen des Flussmittels

Um zu verstehen, warum CRT-Schlacke wirksam ist, muss man sich ansehen, wie sie den physikalischen Zustand des geschmolzenen Materials im Ofen verändert.

Modifizierung der chemischen Zusammensetzung

Die Hauptfunktion der Zugabe von CRT-Schlacke besteht darin, die gesamte chemische Zusammensetzung der Schmelzschlacke zu verändern.

Diese chemische Verschiebung ist nicht willkürlich; sie ist speziell darauf ausgelegt, die thermischen und Fließeigenschaften der Schmelze zu verändern.

Senkung der Liquidustemperatur

Die Zugabe von CRT-Schlacke senkt die Liquidustemperatur der Mischung.

Das bedeutet, dass die Schlacke bei niedrigeren Temperaturen vollständig flüssig bleibt oder bei normalen Betriebstemperaturen freier fließt. Dies verbessert die allgemeine Fließfähigkeit des Bades, ohne dass übermäßige thermische Energie zugeführt werden muss.

Reduzierung der effektiven Viskosität

Die kritischste Auswirkung dieses Flussmittels ist die Reduzierung der effektiven Viskosität.

Für eine optimale Verarbeitung wird typischerweise eine Viskosität unter 2 Pa.s angestrebt.

Das Ergebnis: Verbesserte Metallrückgewinnung

Die beschriebenen physikalischen Veränderungen sind Mittel zum Zweck. Das ultimative Ziel ist die physikalische Trennung von Materialien nach Dichte.

Förderung der schwerkraftbedingten Trennung

Beim Schmelzen entsteht eine Mischung aus geschmolzenen Metalltröpfchen und Abfallschlacke.

Da die CRT-Schlacke die Viskosität (Zähflüssigkeit) der Schmelze reduziert, verringert sie den Widerstand, den diese Tröpfchen erfahren.

Dies fördert die schwerkraftbedingte Trennung, wodurch die schwereren Metalltröpfchen leichter durch die Schlackeschicht sinken können.

Erhöhung der Kupferlegierungsausbeute

Das direkte Ergebnis einer verbesserten Trennung ist eine höhere Rückgewinnungsrate.

Weniger Metalltröpfchen bleiben in der viskosen Schlackephase eingeschlossen oder suspendiert.

Folglich wird die Gesamtrückgewinnung von Kupferlegierungen aus den Leiterplatten erheblich gesteigert.

Die entscheidende Bedeutung von Viskositätszielen

Obwohl die Vorteile klar sind, hängt der Prozess stark von der Erreichung spezifischer physikalischer Parameter ab.

Die Folge hoher Viskosität

Wenn die Schlackenviskosität über dem Schwellenwert von 2 Pa.s bleibt, bleibt das Medium zu dick.

In diesem Szenario kann die Schwerkraft die Metalltröpfchen nicht effektiv durch die Schlacke nach unten ziehen.

Risiko von Metallverlust

Wenn die Trennung ineffizient ist, bleiben Metalltröpfchen in der Abfallschlacke suspendiert.

Dies führt zu geringeren Rückgewinnungsraten und dem Verlust wertvoller Kupferlegierungen, was die Effizienz des Recyclingprozesses zunichtemacht.

Optimierung Ihrer Schmelzstrategie

Um die Vorteile des integrierten Recyclings zu maximieren, konzentrieren Sie sich auf die spezifischen physikalischen Parameter Ihrer Schmelze.

- Wenn Ihr Hauptaugenmerk auf der Metallrückgewinnung liegt: Stellen Sie sicher, dass Ihre Flussmittelzugabe ausreicht, um die Schlackenviskosität gezielt unter 2 Pa.s zu treiben, um Metallverhaftungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie CRT-Schlacke, um die Liquidustemperatur zu senken und die Fließfähigkeit ohne übermäßige thermische Anforderungen aufrechtzuerhalten.

Durch die strenge Kontrolle der Schlackenviskosität verwandeln Sie ein Abfallprodukt in ein entscheidendes Werkzeug zur Maximierung der Ausbeute.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf den Schmelzprozess | Nutzen für die Metallrückgewinnung |

|---|---|---|

| Chemische Zusammensetzung | Modifiziert die Rheologie der geschmolzenen Mischung | Optimiert physikalische Eigenschaften für die Trennung |

| Liquidustemperatur | Senkt den Schmelzpunkt der Schlacke | Erhöht die Fließfähigkeit bei geringerem Energieaufwand |

| Effektive Viskosität | Reduziert die Viskosität auf unter 2 Pa.s | Minimiert den Widerstand für das Absinken von Metalltröpfchen |

| Schwerkrafttrennung | Fördert das schnellere Absinken schwerer Legierungen | Maximiert die Ausbeute an zurückgewonnenen Kupferlegierungen |

Maximieren Sie Ihre Metallrückgewinnung mit KINTEK Expertise

Sind Sie bestrebt, Ihre Recycling- und Schmelzbetriebe zu optimieren? KINTEK bietet branchenführende thermische Lösungen, die auf Präzision und Effizienz ausgelegt sind. Gestützt auf erstklassige F&E und Fertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systemen sowie anderen Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen PCB- und CRT-Recyclinganforderungen zu erfüllen.

Lassen Sie keine wertvollen Kupferlegierungen verschwendet werden. Lassen Sie unsere Spezialausrüstung Ihnen helfen, die perfekte Viskosität und Temperaturkontrolle für maximale Ausbeute zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Sello Tsebe, J.D. Steenkamp. Development of an Integrated Process Flowsheet to Recover Valuable Metals from Waste Cathode Ray Tubes and Printed Circuit Boards. DOI: 10.1007/s40831-023-00775-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt die Temperaturregelung bei der Biomassepyrolyse für Biokohle? Optimale Porenstruktur & Ausbeute erzielen

- Was ist die Hauptaufgabe eines Vakuumtrockenschranks bei der Herstellung von WO3-Nanostrukturen? Perfekte Morphologie erzielen

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Wie stellt ein Hochvakuum-Abscheidungssystem die Qualität von Dünnfilmen sicher? Reinheit durch fortschrittliche Pumptechnologie

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Warum ist eine präzise Temperaturkontrolle bei 800 °C für BCMoMn-Katalysator-Heterostrukturen entscheidend?