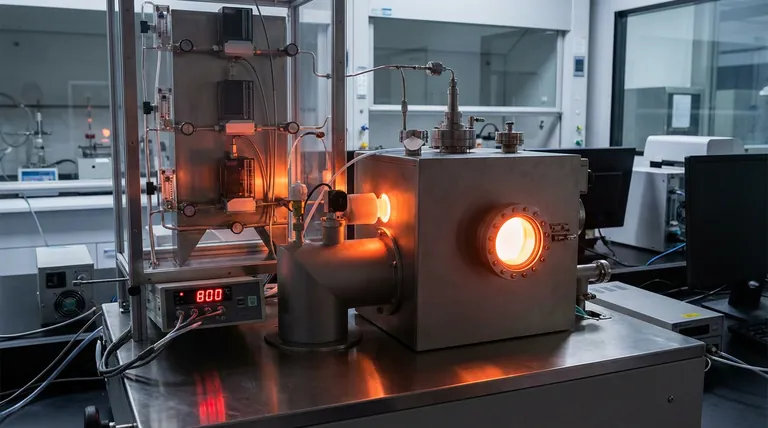

Eine präzise Temperaturkontrolle bei genau 800 °C ist die thermodynamische Voraussetzung für die erfolgreiche Synthese von Hochleistungs-BCMoMn-Katalysator-Heterostrukturen. Diese spezifische thermische Umgebung gewährleistet die gleichmäßige Energieverteilung, die notwendig ist, um die vollständige Umwandlung von Metallintermediaten in aktive Cluster zu treiben und gleichzeitig kritische elektronische Verbindungen herzustellen.

Präzision bei 800 °C ist die einzige Bedingung, die die vollständige Bildung von Mo2C- und Mn7C3-Clustern und ihre elektronische Kopplung mit MnN4-Stellen ermöglicht und ein Gleichgewicht herstellt, das sowohl eine strukturelle Unterentwicklung als auch eine thermische Degradation verhindert.

Die Mechanik der Bildung bei 800 °C

Um zu verstehen, warum diese spezifische Temperatur nicht verhandelbar ist, muss man die mikroskopischen Veränderungen im Katalysatormaterial betrachten.

Gleichmäßige Energieverteilung

Bei 800 °C bietet die thermische Ausrüstung eine konsistente und gleichmäßige Energielandschaft.

Diese Gleichmäßigkeit ist erforderlich, um die Metallintermediate gleichzeitig über die gesamte Materialstruktur zu aktivieren.

Ohne diese präzise Energiezufuhr bleibt die chemische Umwandlung lückenhaft und inkonsistent.

Vollständige Umwandlung von Intermediaten

Das Hauptziel dieser thermischen Stufe ist die Umwandlung von Vorläufern in spezifische aktive Cluster.

Insbesondere treibt die 800 °C-Umgebung die vollständige Umwandlung von Metallintermediaten in Mo2C (Molybdänkarbid) und Mn7C3 (Mangan-Karbid)-Cluster voran.

Diese Cluster sind die grundlegenden Bausteine der Reaktivität des Katalysators.

Induzierung elektronischer Kopplung

Über die einfache Bildung hinaus müssen die Komponenten elektronisch interagieren, um als Heterostruktur zu funktionieren.

Die 800 °C-Schwelle induziert eine starke elektronische Kopplung zwischen den neu gebildeten Clustern und MnN4-Einzelatomstellen.

Diese elektronische Synergie ist das, was letztendlich die hohe Leistung des BCMoMn-Katalysators ausmacht.

Verständnis der Kompromisse (Folgen von Abweichungen)

Bei der Katalysatorsynthese ist 800 °C nicht nur ein Vorschlag; es ist ein kritischer Wendepunkt. Abweichungen von sogar 100 °C in beide Richtungen beeinträchtigen die Integrität des Materials.

Die Kosten niedrigerer Temperaturen (700 °C)

Der Betrieb bei 700 °C liefert nicht die Aktivierungsenergie, die für eine vollständige Umwandlung erforderlich ist.

Dies führt zu unterentwickelten aktiven Stellen, da die Metallintermediate nicht vollständig in die notwendigen Karbidcluster umgewandelt werden.

Dem resultierenden Material fehlt die Dichte an aktiven Stellen, die für eine effektive Katalyse erforderlich ist.

Das Risiko höherer Temperaturen (900 °C)

Das Überschreiten der Schwelle und der Betrieb bei 900 °C führt zu destruktiver thermischer Energie.

Dies führt zum übermäßigen Verbrauch des Materials oder zum Vergröbern der Cluster.

Das Vergröbern reduziert die Oberfläche und zerstört die empfindliche Nanostruktur, wodurch der Katalysator trotz der hohen Energiezufuhr weniger effektiv wird.

Die richtige Wahl für Ihre Synthese

Bei der Gestaltung Ihres Syntheseprotokolls oder der Fehlerbehebung bei der Katalysatorleistung ist das strenge thermische Management Ihre primäre Variable.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Kalibrieren Sie Ihre Geräte so, dass sie genau 800 °C halten, um eine starke Kopplung zwischen MnN4-Stellen und vollständig gebildeten Karbidclustern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei geringer Leistung liegt: Analysieren Sie die Materialstruktur; unterentwickelte Stellen deuten auf thermische Gradienten unter 800 °C hin, während grobe Körner auf ein Überschreiten in Richtung 900 °C hindeuten.

Letztendlich beruht die Bildung einer funktionellen BCMoMn-Heterostruktur vollständig darauf, dieses präzise thermische Fenster zu treffen, um die Umwandlung mit der strukturellen Erhaltung in Einklang zu bringen.

Zusammenfassungstabelle:

| Temperatur (°C) | Synthese-Ergebnis | Auswirkung auf die Heterostruktur |

|---|---|---|

| 700 °C | Unterentwickelt | Unvollständige Umwandlung von Metallintermediaten in aktive Cluster |

| 800 °C | Optimale Bildung | Vollständige Mo2C/Mn7C3-Umwandlung und starke elektronische Kopplung mit MnN4 |

| 900 °C | Thermische Degradation | Übermäßiger Materialverbrauch und Clustervergröberung/Verlust der Nanostruktur |

Erschließen Sie die Hochleistungs-Katalysatorsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer Hochleistungs-Heterostruktur und einem fehlgeschlagenen Experiment. KINTEK liefert die spezialisierte thermische Ausrüstung, die erforderlich ist, um die exakte 800 °C-Umgebung für die BCMoMn-Entwicklung aufrechtzuerhalten.

Unser Mehrwert für Ihr Labor:

- Experten F&E & Fertigung: Unsere Systeme sind für die extreme Temperaturgleichmäßigkeit ausgelegt, die für die katalytische Umwandlung unerlässlich ist.

- Vielseitige Lösungen: Wählen Sie aus unseren Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die Ihren spezifischen Gasfluss- und Atmosphärenanforderungen entsprechen.

- Maßgeschneiderte Anpassung: Wir passen jeden Ofen an Ihre einzigartigen Forschungsparameter an und verhindern so die strukturelle Unterentwicklung oder thermische Degradation Ihrer Materialien.

Stellen Sie sicher, dass Ihre Katalysatorvorläufer eine vollständige elektronische Kopplung erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre Ofenanforderungen zu besprechen!

Referenzen

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Vakuumofen zum Trocknen von MXen-modifizierten Elektroden bevorzugt? Optimieren Sie den elektrochemischen Erfolg Ihres Labors

- Was ist die Funktion eines Labortrockenschranks bei der Verarbeitung von Futterpalmen- und Agavenbiomasse? Optimieren Sie die Stabilisierung noch heute

- Wie verbessert die Wärmebehandlung bei 2400 °C natürlichen Graphit? Verbesserung der Kristallinität & elektrochemischen Leistung

- Warum ist ein sofortiges Abschrecken in Wasser für CuAlMn-Legierungen erforderlich? Beherrschung der Phasenerhaltung in Formgedächtnislegierungen

- Was ist der Zweck der Hochtemperatur-Zugprüfung an TC4-Titanlegierungen? Beherrschung der thermischen Umformgrenzen

- Warum ist ein schnelles Wasserabschrecksystem für 7075er Aluminium notwendig? Maximieren Sie die Legierungsfestigkeit & Härte

- Was ist die Bedeutung der Anwendung voller Verschiebungszwänge an festen Eintrittspunkten? Sicherstellung der thermischen Genauigkeit

- Wie funktioniert ein Heizlüfter? Ein Leitfaden zur effizienten Beheizung ganzer Räume