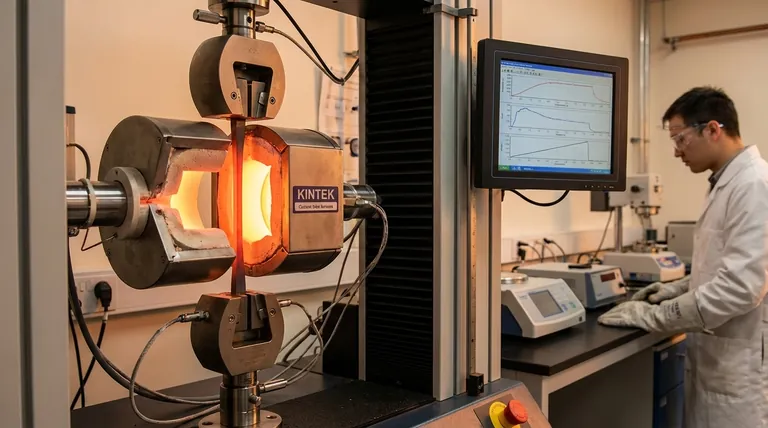

Die Hochtemperatur-Zugprüfung dient als grundlegendes Diagnosewerkzeug zur Charakterisierung des Verhaltens von TC4-Titanlegierungen unter thermischer Belastung. Durch die Simulation von Fertigungsbedingungen mit einer elektronischen Universalprüfmaschine, die mit einem speziellen Hochtemperatur-Ofen ausgestattet ist, erfassen Ingenieure wesentliche mechanische Daten – insbesondere Streckgrenze, Zugfestigkeit und Bruchdehnung – über ein Spektrum von Temperaturen und Dehnraten.

Dieser Prüfprozess wandelt rohe mechanische Daten in umsetzbare Fertigungsintelligenz um. Er liefert die notwendigen physikalischen Beweise, um genaue mathematische Modelle zu erstellen, Umformtemperaturen wie 750 °C zu optimieren und kostspielige Produktionsfehler wie Rissbildung und Rückfederung zu minimieren.

Ableitung kritischer mechanischer Parameter

Messung von Festigkeit und Duktilität

Die Hauptfunktion dieses Tests besteht darin, zu quantifizieren, wie die Festigkeit des Materials abnimmt und die Duktilität zunimmt, wenn Wärme zugeführt wird. Die Maschine zeichnet die genauen Punkte der Streckgrenze und Zugfestigkeit unter thermischer Last auf.

Erfassung von Bruchdehnungsdaten

Über die Festigkeit hinaus misst der Test die Bruchdehnung, die angibt, wie weit sich das Material vor dem Versagen dehnen kann. Dieser Wert ist entscheidend für das Verständnis der Materialgrenzen bei komplexen Formgebungsvorgängen.

Die Rolle von Dehnraten

Die Prüfanordnung ermöglicht es Ingenieuren, die Geschwindigkeit zu variieren, mit der das Material gezogen wird, bekannt als Dehnrate. Die Erfassung von Daten bei verschiedenen Raten hilft bei der Vorhersage, wie die Legierung auf schnellere oder langsamere Fertigungsgeschwindigkeiten reagieren wird.

Optimierung von Fertigungsprozessen

Erstellung viskoplastischer Modelle

Die gesammelten Daten liefern die physikalische Grundlage für die Erstellung von viskoplastischen Materialmodellen. Dies sind komplexe mathematische Rahmenwerke, die vorhersagen, wie das Material im Laufe der Zeit unter Hitze und Spannung fließt und sich verformt.

Identifizierung des optimalen thermischen Fensters

Tests identifizieren die spezifischen Temperaturbereiche, in denen das Material das beste Gleichgewicht zwischen Umformbarkeit und Festigkeit bietet. Für TC4-Titanlegierungen weisen diese Daten oft auf 750 °C als optimale Warmumformtemperatur hin.

Vorhersage und Verhinderung von Defekten

Minderung von Rückfederungsrisiken

"Rückfederung" tritt auf, wenn ein Material nach der Umformung versucht, in seine ursprüngliche Form zurückzukehren, was zu Maßungenauigkeiten führt. Hochtemperatur-Testdaten ermöglichen es Ingenieuren, das Ausmaß dieses Effekts vorherzusagen und ihn im Werkzeugdesign zu kompensieren.

Vermeidung von Materialversagen

Durch das Verständnis der Bruchdehnungsgrenzen bei bestimmten Temperaturen können Hersteller Risiken der Rissbildung vorhersehen. Wenn der Umformprozess die während der Prüfung ermittelten Grenzen überschreitet, wird die Komponente wahrscheinlich versagen.

Verständnis der Kompromisse

Simulation vs. Produktionsrealität

Obwohl diese Prüfung eine Basislinie liefert, wird sie an standardisierten Proben durchgeführt, nicht an komplexen Geometrien. Standardisierte Prüfungen können die multiaxialen Spannungen, die bei der tatsächlichen Komponentenfertigung auftreten, nicht perfekt nachbilden.

Empfindlichkeit der Ausrüstung

Die Genauigkeit der Daten hängt stark von der Stabilität des Hochtemperatur-Ofens ab. Selbst geringfügige Schwankungen bei der Temperaturhaltung können die Streckgrenzendaten verfälschen und potenziell zu ungenauen Materialmodellen führen.

Anwendung auf Ihr Projekt

Um den Nutzen der Hochtemperatur-Zugprüfung für TC4-Titan zu maximieren, stimmen Sie Ihre Analyse auf Ihre spezifischen technischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf computergestützter Modellierung liegt: Priorisieren Sie die Datenerfassung über einen breiten Bereich von Dehnraten, um sicherzustellen, dass Ihre viskoplastischen Materialmodelle robust und genau sind.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Konzentrieren Sie sich auf die Bruchdehnungsdaten, um die spezifische Warmumformtemperatur (z. B. 750 °C) zu validieren, die das Risiko von Rissbildung minimiert.

Genaue Prüfungen dienen als Brücke zwischen dem Potenzial des Rohmaterials und einer fehlerfreien Endkomponente.

Zusammenfassungstabelle:

| Parameter | Zweck bei TC4-Tests | Auswirkungen auf die Fertigung |

|---|---|---|

| Streck-/Zugfestigkeit | Misst die Festigkeitsabnahme unter Hitze | Bestimmt die erforderliche Umformkraft |

| Bruchdehnung | Quantifiziert die Duktilität/Dehnbarkeit des Materials | Vorhersage & Verhinderung von Rissbildung während der Formgebung |

| Dehnrate | Testet die Reaktion auf Verformungsgeschwindigkeiten | Optimiert Produktionszykluszeiten |

| Viskoplastische Modellierung | Erstellt mathematische Fließrahmen | Ermöglicht genaue digitale Prozesssimulation |

| Thermische Fenster | Identifiziert optimale Hitze (z. B. 750 °C) | Minimiert Rückfederung und Maßfehler |

Verbessern Sie Ihre Materialprüfung mit KINTEK Precision

Lassen Sie nicht zu, dass ungenaue thermische Daten Ihre TC4-Fertigung beeinträchtigen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen, die speziell für hochpräzise Zugprüfungen entwickelt wurden.

Ob Sie komplexe viskoplastische Modelle erstellen oder Warmumformtemperaturen optimieren, um Rissbildung zu vermeiden, unsere Ausrüstung bietet die thermische Stabilität, die Ihre Forschung erfordert.

Bereit für eine fehlerfreie Komponentenformung? Kontaktieren Sie noch heute unser Ingenieurteam, um die perfekte, anpassbare Hochtemperatur-Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Referenzen

- Tao Zhang, Xiaochuan Liu. Deformation Control of TC4 Titanium Alloy in Thin-Walled Hyperbolic Structures During Hot Forming Processes. DOI: 10.3390/ma17246146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Verarbeitung von MOF-Vorläufern? Integrität für die Co-HCC-Synthese bewahren

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Wie unterstützt ein hochpräzises Reaktionssystem die Methan-CLR-Forschung? Erschließen Sie erweiterte Synthesegas-Erkenntnisse

- Was ist die Funktion eines industriellen Trockenschranks bei der Vorbehandlung von PET-Abfällen? Optimieren Sie Ihre Aktivkohleproduktion

- Welche Rolle spielt Iod (I2) als Transportmittel bei der CVT für FexTaSe2? Ermöglichen Sie effizientes Kristallwachstum aus Einkristallen

- Wie optimiert CFD-Simulationssoftware die Brennstoffverbrennung? Steigern Sie die Effizienz von Öfen mit digitalen Zwillingen

- Welche Anwendungen haben Sinteröfen im 3D-Druck? Erschließen Sie hochfeste Teile für die Luft- und Raumfahrt und mehr

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle