CFD-Simulationssoftware optimiert die Verbrennung, indem sie eine virtuelle Umgebung schafft, die komplexe physikalische Gesetze integriert, um das Verhalten von Öfen zu modellieren. Sie löst Erhaltungsgleichungen für Masse, Impuls und Energie, um genau zu simulieren, wie Brennstoff verbrennt, strömt und Wärme überträgt, bevor physische Tests durchgeführt werden.

Durch gekoppelte Berechnungen von Strömung, Wärmeübertragung und chemischen Reaktionen verwandelt CFD den Ofen in einen prädiktiven "digitalen Zwilling". Dies ermöglicht es Ingenieuren, kritische Verhaltensweisen wie Flammenstabilität und Zündpunkte vorherzusagen, wodurch experimentelle Kosten drastisch reduziert und die Einführung neuer Brennstoffmischungen beschleunigt werden.

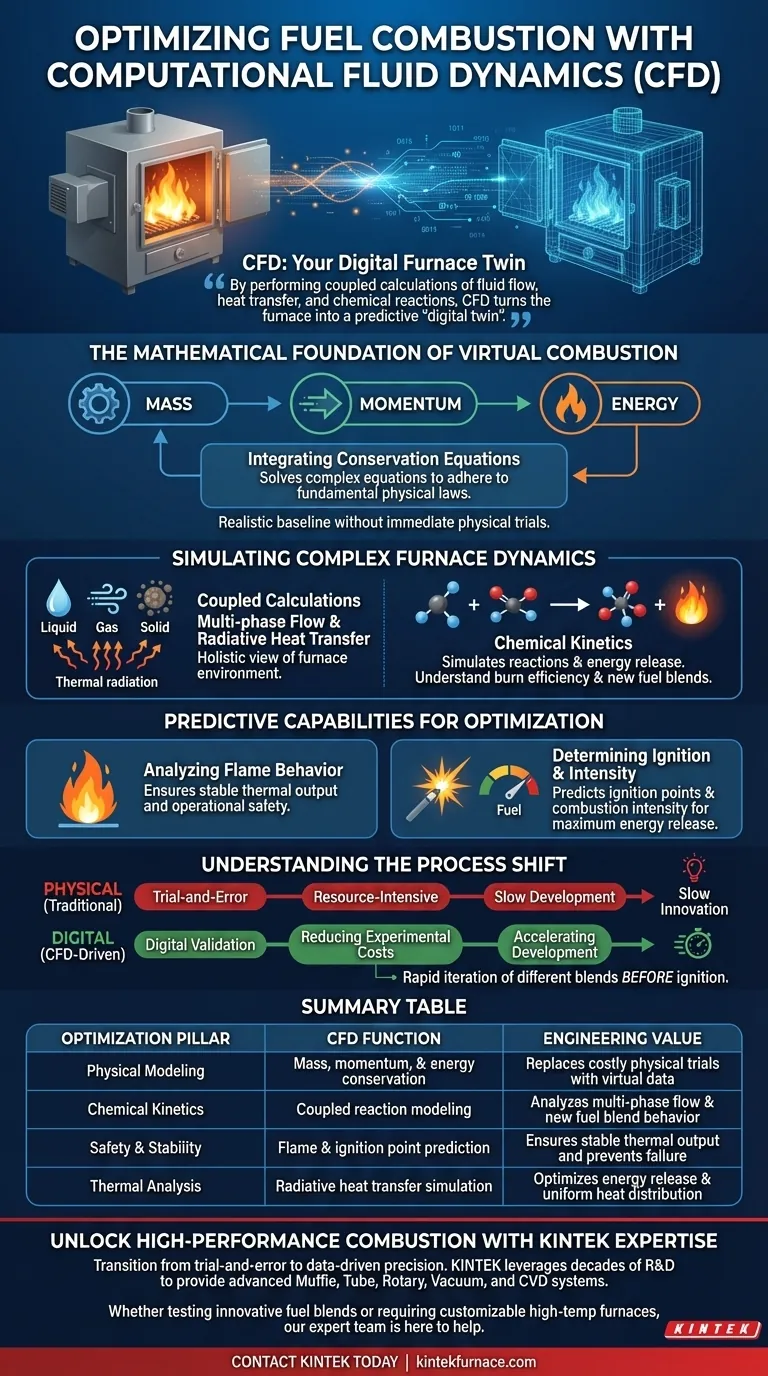

Die mathematische Grundlage der virtuellen Verbrennung

Integration von Erhaltungsgleichungen

Im Kern basiert CFD auf der Lösung komplexer Erhaltungsgleichungen.

Diese Gleichungen berücksichtigen die Erhaltung von Masse, Impuls und Energie innerhalb des Systems.

Diese mathematische Strenge stellt sicher, dass die Simulation grundlegenden physikalischen Gesetzen folgt und eine realistische Basis für die Optimierung bietet, ohne dass sofort physische Versuche erforderlich sind.

Simulation komplexer Ofendynamiken

Gekoppelte Berechnungen

Bei der Verbrennung geht es nicht nur um Feuer, sondern um mehrere interagierende physikalische Prozesse.

CFD führt gekoppelte Berechnungen durch, die verschiedene Phänomene gleichzeitig miteinander verbinden.

Dies umfasst die Modellierung von Mehrphasenströmungen (wie Feststoffe, Flüssigkeiten und Gase interagieren) neben der strahlenden Wärmeübertragung, um eine ganzheitliche Sicht auf die Ofenumgebung zu schaffen.

Chemische Kinetik

Über Strömung und Wärme hinaus modelliert CFD die tatsächlichen chemischen Reaktionen im Ofen.

Es simuliert die chemische Kinetik, um zu verstehen, wie Brennstoffmoleküle zerfallen und Energie freisetzen.

Diese Detailgenauigkeit ist entscheidend für das Verständnis der Verbrennungseffizienz und der Wechselwirkungen innerhalb verschiedener Brennstoffmischungen.

Prädiktive Fähigkeiten zur Optimierung

Analyse des Flammenverhaltens

Ingenieure nutzen diese Simulationen, um die Flammenstabilität unter verschiedenen Bedingungen vorherzusagen.

Eine stabile Flamme ist entscheidend für eine gleichmäßige Wärmeabgabe und Betriebssicherheit.

Bestimmung von Zündung und Intensität

CFD ermöglicht die genaue Vorhersage von Zündpunkten.

Es prognostiziert auch die Verbrennungsintensität und hilft Ingenieuren, den Prozess für maximale Energieabgabe abzustimmen.

Diese Daten helfen bei der Anpassung von Parametern, um Ineffizienzen oder gefährliche instabile Bedingungen zu vermeiden, bevor der Brennstoff überhaupt entzündet wird.

Verständnis des Prozesswechsels

Von physisch zu digital

Die traditionelle Optimierung beruht stark auf Versuch und Irrtum, was ressourcenintensiv ist.

CFD verschiebt dieses Paradigma, indem es Konzepte digital validiert und insbesondere experimentelle Kosten reduziert.

Beschleunigung der Entwicklung

Die Software ist besonders wertvoll beim Testen neuer Brennstoffkombinationen.

Sie beschleunigt den Entwicklungszyklus, indem sie schnelle Iterationen verschiedener Mischungen ermöglicht und deren Leistung vor der tatsächlichen Zündung vorhersagt.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Verwenden Sie CFD, um die vielversprechendsten Brennstoffmischungen virtuell zu identifizieren und die Anzahl der teuren physischen Ofentests zu minimieren.

- Wenn Ihr Hauptaugenmerk auf schneller Innovation liegt: Nutzen Sie die Modellierung der chemischen Kinetik, um schnell komplexe neue Brennstoffkombinationen zu iterieren, deren Entwicklung allein durch physische Experimente zu langsam wäre.

CFD verwandelt die Verbrennungsoptimierung von einem kostspieligen experimentellen Prozess in eine prädiktive, datengesteuerte Ingenieurdisziplin.

Zusammenfassungstabelle:

| Optimierungssäule | CFD-Funktion | Ingenieurtechnischer Wert |

|---|---|---|

| Physikalische Modellierung | Erhaltung von Masse, Impuls und Energie | Ersetzt kostspielige physische Versuche durch virtuelle Daten |

| Chemische Kinetik | Gekoppelte Reaktionsmodellierung | Analysiert Mehrphasenströmungen und das Verhalten neuer Brennstoffmischungen |

| Sicherheit und Stabilität | Vorhersage von Flammen- und Zündpunkten | Gewährleistet stabile Wärmeabgabe und verhindert Ausfälle |

| Wärme-Analyse | Simulation der strahlenden Wärmeübertragung | Optimiert Energieabgabe und gleichmäßige Wärmeverteilung |

Erschließen Sie Hochleistungsverbrennung mit KINTEK-Expertise

Wechseln Sie von Versuch und Irrtum zu datengesteuerter Präzision. KINTEK nutzt jahrzehntelange F&E- und Fertigungsexzellenz, um fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme für die anspruchsvollsten thermischen Prozesse anzubieten.

Ob Sie innovative Brennstoffmischungen testen oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unser Expertenteam hilft Ihnen gerne bei der Optimierung Ihrer Ergebnisse.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochleistungs-Laböfen und technischen Einblicke Ihren Weg zur Innovation beschleunigen können.

Visuelle Anleitung

Referenzen

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Wie erhöht ein präzisionsdruckgesteuertes Oxidationsgerät die Ausbeute an Kohlenstoffketten? Optimieren Sie Ihren Glühprozess

- Wie trägt ein Rotationsverdampfer zur Konzentrationsphase von TiO2- und ZrO2-Pasten bei? Präzise Viskosität erreichen

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von NiWO4/GO? Beherrschen Sie die Synthese von Hochleistungsverbundwerkstoffen

- Wie adressiert ein Zweistufen-Salzbad-Design die Sorbitisierung von Stahldraht? Meisterung der präzisen Gradientenkühlung

- Warum ist ein Hochdruckautoklav für Nanomaterialien unerlässlich? Höhere Kristallinität und Quantenausbeute freischalten

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Was ist Sintern und auf welche Materialarten kann es angewendet werden? Erzielen Sie dichte, starke Materialien für Ihre Projekte