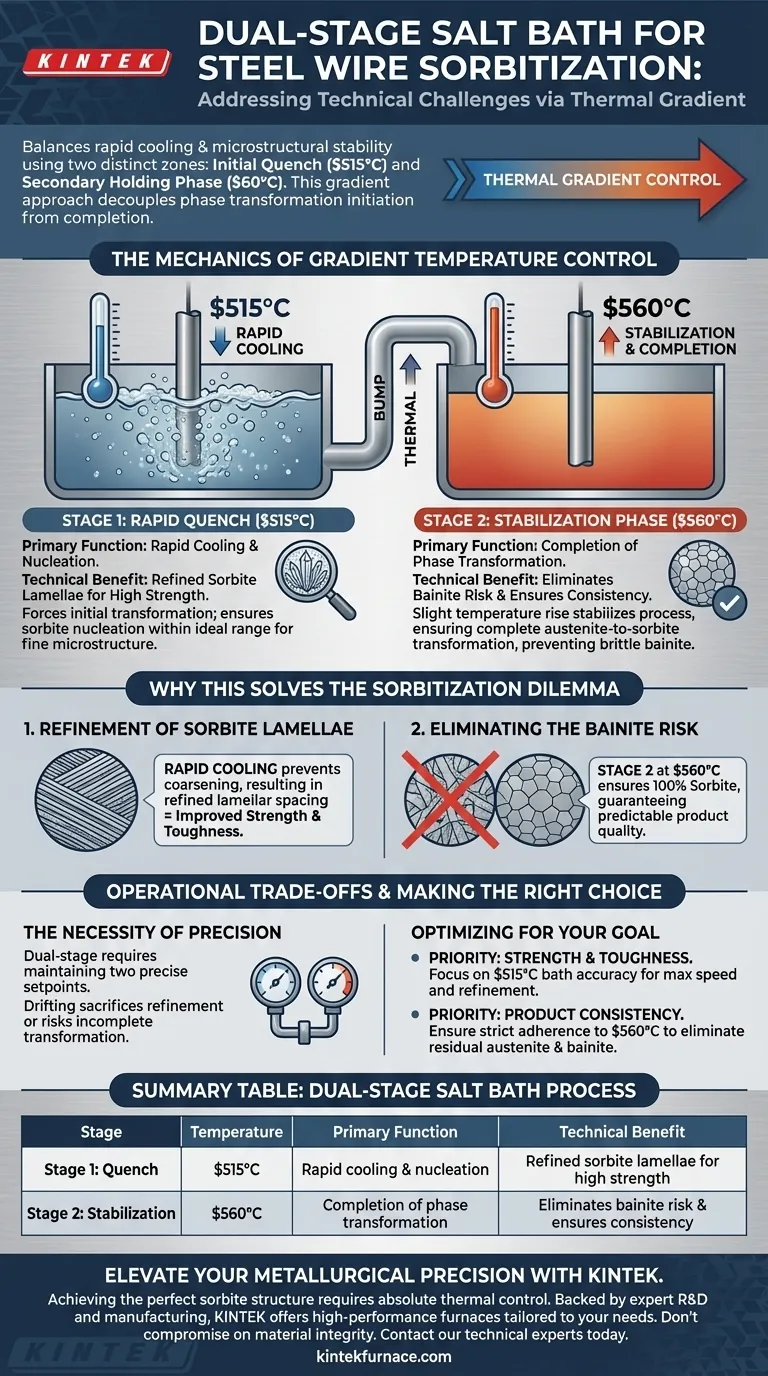

Das Zweistufen-Salzbad-Design adressiert die widersprüchlichen Anforderungen an schnelle Kühlung und mikrostrukturelle Stabilität durch die Nutzung zweier unterschiedlicher Temperaturzonen: ein anfängliches Abschrecken bei $515^\circ\text{C}$ und eine sekundäre Haltephase bei $560^\circ\text{C}$.

Dieser Gradientenansatz entkoppelt die Einleitung der Phasenumwandlung von ihrer Vollendung. Die erste Stufe treibt eine schnelle Kühlung zur Verfeinerung der Mikrostruktur voran, während die zweite Stufe sicherstellt, dass sich der Stahl vollständig in Sorbit und nicht in unerwünschte Phasen umwandelt.

Durch die schrittweise Steuerung des thermischen Profils löst dieses System den Kompromiss zwischen Kühlgeschwindigkeit und Phasenreinheit auf, verhindert die Bildung von sprödem Bainit und maximiert gleichzeitig die Festigkeit und Zähigkeit des Stahldrahts.

Die Mechanik der Gradiententemperaturregelung

Stufe 1: Das schnelle Abschrecken ($515^\circ\text{C}$)

Die Hauptaufgabe bei der Sorbitisierung besteht darin, eine feine Mikrostruktur zu erzielen, ohne Defekte zu induzieren.

Das erste Bad ist auf $515^\circ\text{C}$ eingestellt, um eine hohe Temperaturdifferenz zwischen dem heißen Draht und dem Kühlmedium zu erzeugen.

Dieser "thermische Schock" bewirkt, dass die anfängliche Phasenumwandlung schnell erfolgt. Durch die niedrigere Temperatur während dieser Phase stellt das System sicher, dass die Keimbildung von Sorbit im idealen Bereich stattfindet, was die Grundlage für hohe Festigkeit legt.

Stufe 2: Die Stabilisierungsphase ($560^\circ\text{C}$)

Die sekundäre Herausforderung besteht darin, das "Ende" des Umwandlungsprozesses zu bewältigen.

Wenn der Draht zu lange bei der niedrigeren Temperatur von $515^\circ\text{C}$ verbleibt oder weiter abkühlt, besteht die Gefahr, dass der verbleibende Austenit in Bainit umwandelt.

Das zweite Bad bei $560^\circ\text{C}$ erhöht die Temperatur leicht, um den Prozess zu stabilisieren. Dieser thermische Schub stellt sicher, dass sich jeglicher Restaustenit vollständig in Sorbit umwandelt und die Integrität des Materials gesichert wird.

Warum dies das Sorbitisierungsdilemma löst

Verfeinerung der Sorbit-Lamellen

Die Festigkeit von Stahldraht wird weitgehend durch die Feinheit seiner inneren Struktur bestimmt, insbesondere der Sorbit-Lamellen.

Die schnelle Abkühlung in der ersten Stufe verhindert, dass die Kristallstruktur zu groß wird (Auswachsen).

Dies führt zu einem verfeinerten Lamellenabstand, was sich direkt in verbesserten mechanischen Eigenschaften, insbesondere höherer Festigkeit und Zähigkeit, niederschlägt.

Eliminierung des Bainit-Risikos

Bainit ist eine minderwertige Mikrostruktur, die zu Inkonsistenzen bei Stahldrahtprodukten führt.

Das Zweistufen-Design zielt speziell auf die Eliminierung von Bainit ab, indem der Prozess auf $560^\circ\text{C}$ verschoben wird, bevor sich Bainit bilden kann.

Dies garantiert, dass das Endprodukt vollständig aus Sorbit besteht und eine stabile und vorhersehbare Qualität über den gesamten Produktionslauf hinweg gewährleistet ist.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit von Präzision

Während ein Ein-Stufen-Bad einfacher zu bedienen ist, fehlt ihm die Flexibilität, Keimbildung und Wachstum gleichzeitig zu optimieren.

Das Zweistufen-System führt zu Komplexität, da zwei präzise Temperatur-Sollwerte ($515^\circ\text{C}$ und $560^\circ\text{C}$) aufrechterhalten werden müssen.

Abweichungen vom Sollwert von $515^\circ\text{C}$ in der ersten Stufe beeinträchtigen die Gefügeverfeinerung, während das Nichthalten von $560^\circ\text{C}$ in der zweiten Stufe eine unvollständige Umwandlung riskiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile dieses Zweistufen-Designs zu maximieren, konzentrieren Sie sich auf die spezifische Rolle jedes Bades:

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Zähigkeit liegt: Priorisieren Sie die Genauigkeit des $515^\circ\text{C}$-Bades, um die Geschwindigkeit des anfänglichen Abschreckens und der Lamellenverfeinerung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Stellen Sie die strikte Einhaltung des $560^\circ\text{C}$-Sollwerts in der zweiten Stufe sicher, um Restaustenit zu eliminieren und die Bainitbildung zu verhindern.

Das Zweistufen-Salzbad ist nicht nur eine Kühlmethode; es ist ein Präzisionswerkzeug, um die exakten mechanischen Eigenschaften zu fixieren, die für Hochleistungs-Stahldraht erforderlich sind.

Zusammenfassungstabelle:

| Stufe | Temperatur | Hauptfunktion | Technischer Vorteil |

|---|---|---|---|

| Stufe 1: Abschrecken | 515°C | Schnelle Kühlung & Keimbildung | Verfeinerte Sorbit-Lamellen für hohe Festigkeit |

| Stufe 2: Stabilisierung | 560°C | Vollendung der Phasenumwandlung | Eliminiert Bainit-Risiko & gewährleistet Konsistenz |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Das Erreichen der perfekten Sorbit-Struktur erfordert absolute thermische Kontrolle. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Stahlbehandlungsbedürfnisse zugeschnitten sind.

Gehen Sie keine Kompromisse bei der Materialintegrität ein. Unsere fortschrittlichen Heizlösungen bieten die Stabilität und Genauigkeit, die erforderlich sind, um Bainit zu eliminieren und die Zähigkeit in Ihrer Produktionslinie zu maximieren.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Labor- oder Industrieanwendung zu finden.

Visuelle Anleitung

Referenzen

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Warum ist eine präzise Temperaturkontrolle für die Trocknung von Pflaumenkernrohstoffen notwendig? Verbesserung der Biochar-Qualität & des Mahlguts

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Warum wirkt sich die Vakuumqualität auf die Ausbeute von Kohlenstoffketten aus? Wesentliche Standards für die Hochausbeutesynthese

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktionieren Zerstäuber und Öfen bei der Sprühpyrolyse? Beherrschen Sie die Nanopartikel-Synthese

- Wie trägt der Elektrolichtbogenofen zur Klimaneutralität bei? Dekarbonisierung von Stahl mit EAF-Technologie