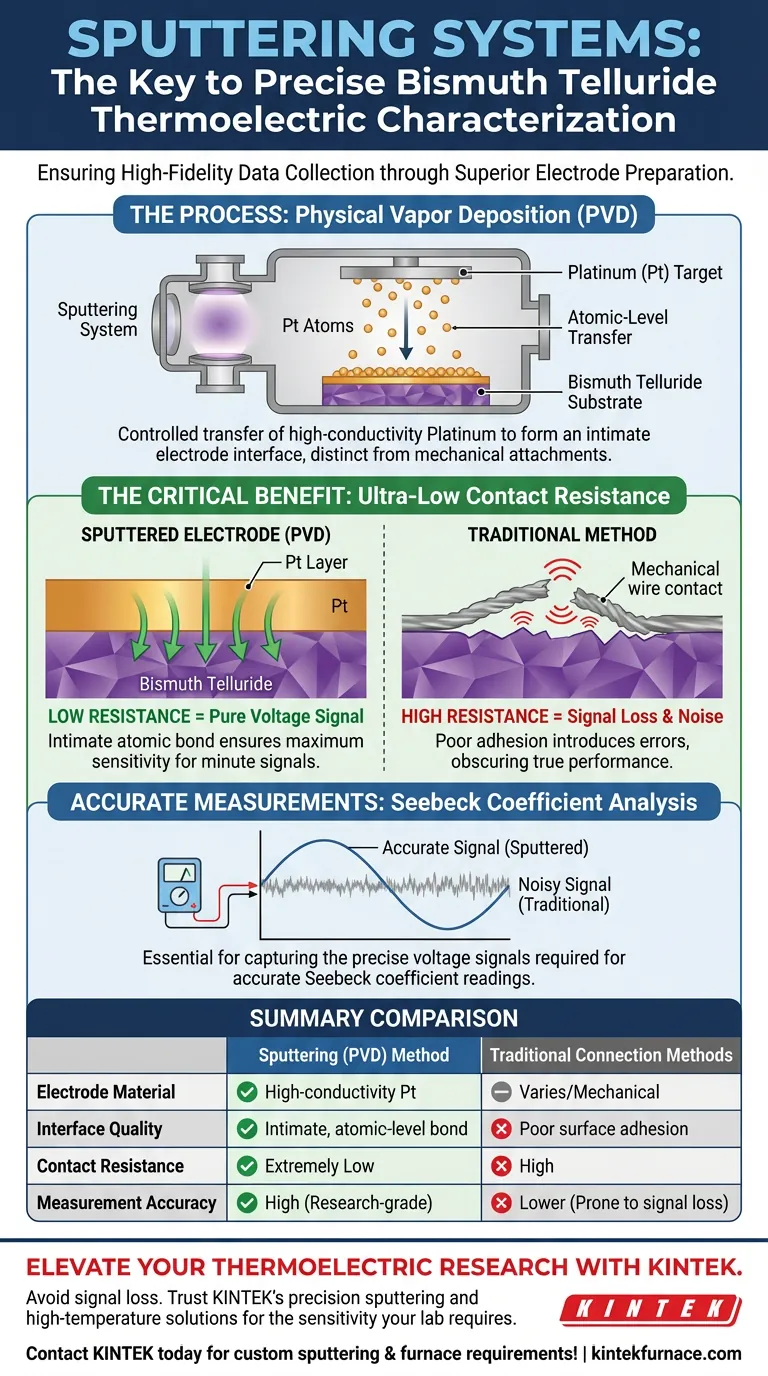

Ein Sputtersystem ist ein entscheidendes Werkzeug für die Sammlung hochpräziser Daten bei der thermoelektrischen Charakterisierung von Bismut-Tellurid. Durch den Einsatz der Physical Vapor Deposition (PVD)-Technologie scheidet das System hochleitfähige Platin (Pt)-Elektroden direkt auf der Probenoberfläche ab. Dieser Prozess schafft eine überlegene elektrische Schnittstelle im Vergleich zu Standard-Verbindungstechniken, was für genaue Spannungsmessungen unerlässlich ist.

Durch die signifikante Reduzierung des Kontaktwiderstands durch präzise Platinabscheidung gewährleisten Sputtersysteme die Empfindlichkeit, die erforderlich ist, um Spannungssignale für die Seebeck-Koeffizientenanalyse genau zu erfassen.

Der Prozess der Elektrodenbildung

Physical Vapor Deposition (PVD)

Das Sputtersystem arbeitet nach dem Prinzip der Physical Vapor Deposition.

Diese fortschrittliche Technologie ermöglicht die kontrollierte Übertragung von Material von einer Quelle auf ein Substrat auf atomarer Ebene.

Im Kontext der Bismut-Tellurid-Charakterisierung wird diese Methode verwendet, um die Elektrodenschnittstelle zu konstruieren, anstatt einfach mechanisch Drähte anzubringen.

Platin (Pt)-Abscheidung

Das System scheidet speziell Platin (Pt) auf den Bismut-Tellurid-Proben ab.

Platin wird wegen seiner hohen Leitfähigkeit und Stabilität ausgewählt.

Durch die Beschichtung der Probe mit diesem speziellen Metall schafft das System einen hochleitfähigen Pfad, der für nachfolgende elektrische Tests erforderlich ist.

Die Kritikalität eines niedrigen Kontaktwiderstands

Überlegene Schnittstellenqualität

Der Hauptvorteil der Verwendung eines Sputtersystems ist die drastische Reduzierung des Kontaktwiderstands.

Über Sputtern hergestellte Elektroden bilden eine intime Schnittstelle mit geringem Widerstand mit der Bismut-Tellurid-Oberfläche.

Dies steht im starken Gegensatz zu herkömmlichen Verbindungsmethoden, die oft unter höherem Widerstand aufgrund schlechter Oberflächenhaftung oder Materialinkompatibilität leiden.

Gewährleistung der Messgenauigkeit

Ein niedriger Kontaktwiderstand ist nicht nur ein strukturelles Merkmal; er bestimmt direkt die Messgenauigkeit.

Bei der thermoelektrischen Charakterisierung, insbesondere bei der Messung des Seebeck-Koeffizienten, muss das System kleinste Spannungssignale erfassen.

Eine Schnittstelle mit hohem Widerstand würde Rauschen oder Spannungsabfälle einführen und die tatsächliche Leistung des Materials verdecken. Sputtern stellt sicher, dass das Spannungssignal rein und empfindlich bleibt.

Verständnis der Kompromisse

Sputtern vs. Traditionelle Methoden

Während Sputtern überlegene Daten liefert, ist es wichtig zu verstehen, warum es mit "traditionellen Verbindungsmethoden" verglichen wird.

Traditionelle Methoden können schneller sein oder weniger Ausrüstung erfordern, aber sie beeinträchtigen die Integrität des elektrischen Kontakts.

Der Kompromiss für die hohe Genauigkeit, die Sputtern bietet, ist die Notwendigkeit spezialisierter PVD-Ausrüstung, aber dies ist eine notwendige Investition, um Signalverluste zu vermeiden, die mit einfacheren manuellen Verbindungen verbunden sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer thermoelektrischen Analyse zu maximieren, beachten Sie die folgenden Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf hochpräziser Charakterisierung liegt: Priorisieren Sie die Verwendung eines Sputtersystems zur Abscheidung von Platin-Elektroden, da dies den für genaue Seebeck-Koeffizientenmessungen erforderlichen niedrigen Kontaktwiderstand garantiert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Signalverlusten liegt: Vermeiden Sie traditionelle Verbindungsmethoden, die minderwertige Schnittstellen erzeugen, die die Empfindlichkeit des Spannungssignals beeinträchtigen können.

Die Verwendung eines Sputtersystems ist die definitive Methode, um Bismut-Tellurid-Proben in testbare Geräte mit Forschungsqualität zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Sputter (PVD)-Methode | Traditionelle Verbindungsmethoden |

|---|---|---|

| Elektrodenmaterial | Hochleitfähiges Platin (Pt) | Variabel (mechanisch/klebend) |

| Schnittstellenqualität | Intime Bindung auf atomarer Ebene | Schlechte Oberflächenhaftung |

| Kontaktwiderstand | Extrem niedrig | Hoch |

| Messgenauigkeit | Hoch (Forschungsqualität) | Niedriger (anfällig für Signalverlust) |

| Hauptvorteil | Präzise Seebeck-Koeffizientenanalyse | Geringerer Ausrüstungsbedarf |

Verbessern Sie Ihre thermoelektrische Forschung mit präzisem Sputtern

Präzise Materialcharakterisierung beginnt mit einer überlegenen elektrischen Schnittstelle. Bei KINTEK verstehen wir, dass die genaue Datenerfassung für Bismut-Tellurid von einer hochwertigen Elektrodenabscheidung abhängt. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Laborgeräten an – darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die alle an Ihre einzigartigen Forschungsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass ein hoher Kontaktwiderstand Ihre Seebeck-Koeffizientenanalyse beeinträchtigt. Vertrauen Sie auf die Hochtemperatur- und Vakuumlösungen von KINTEK, um die Empfindlichkeit zu liefern, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz

- Was sind die Vorteile der Zinnflussmethode? Erzielung von hochwertigem Eu5.08-xSrxAl3Sb6 Einkristallwachstum

- Was ist die Bedeutung des Kalzinierungsprozesses für LaOx-modifizierte Platin-basierte Katalysatoren? Reine Aktivität freischalten

- Warum wird ein Vakuum-Gefriertrockner für Vivianit verwendet? Optimieren Sie Ihre LFP-Synthese mit überlegener Vorläuferintegrität

- Wie nutzt ein Laborofen den eutektischen Punkt für das Sintern von Bornitrid? Hochdichte Keramiken bei niedrigerer Hitze erzielen

- Warum Gefriertrocknung mit flüssigem Stickstoff & Vakuum für Zement- und Biomassehydratation verwenden? Mikrosruktur jetzt erhalten

- Warum ist ein industrieller Trockenschrank für die Biomasseaktivierung notwendig? Sicherstellung der strukturellen Integrität & Ausbeute

- Warum wird ein Vakuumexsikkator zur Konservierung von extrahierten Fruchtschalenextrakten verwendet? Schutz bioaktiver Verbindungen