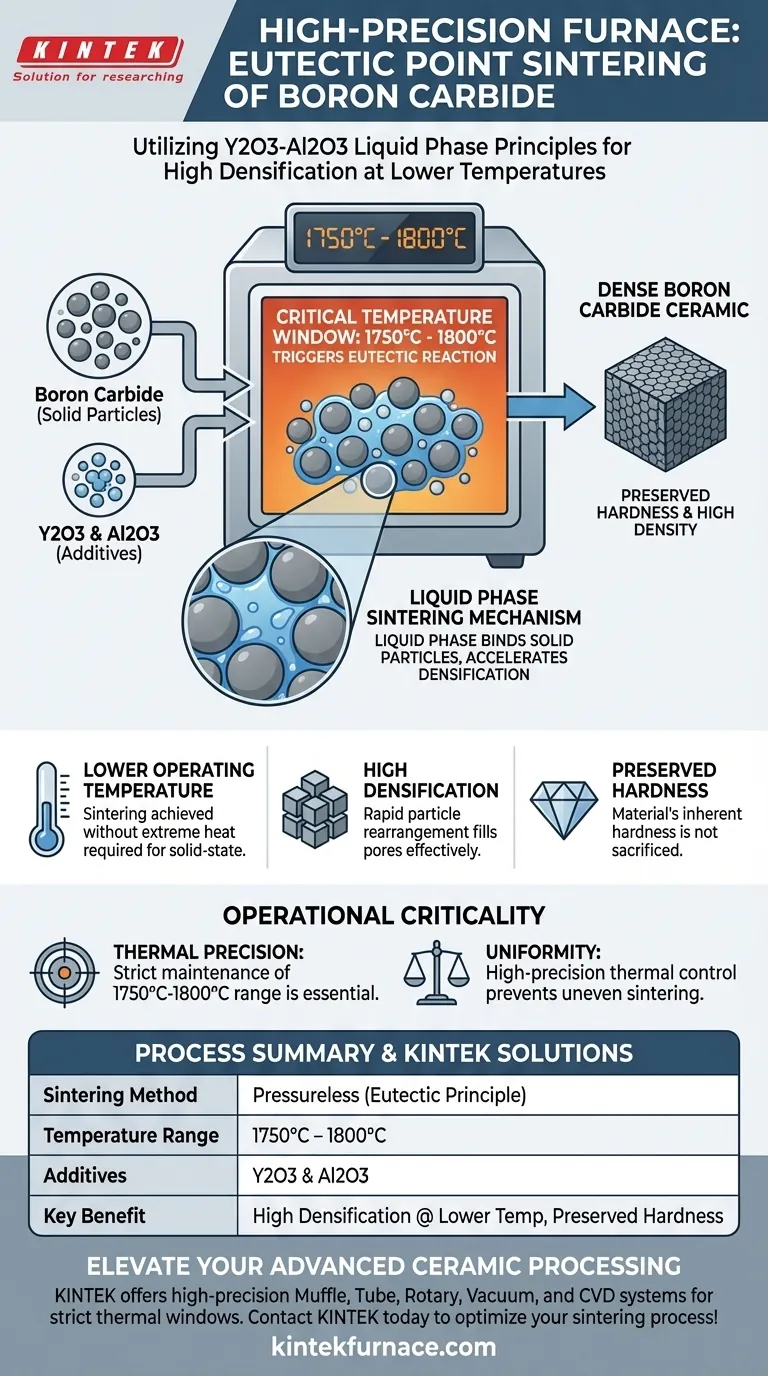

Ein Hochpräzisions-Hochtemperatur-Laborofen nutzt eutektische Prinzipien, indem er streng eine thermische Umgebung zwischen 1750 °C und 1800 °C aufrechterhält, um das Flüssigphasensintern zu erleichtern. Durch die Einhaltung dieses spezifischen Temperaturbereichs löst der Ofen eine chemische Reaktion in Y2O3-Al2O3-Additiven aus, die sie in eine flüssige Phase umwandelt, die die festen Bornitridpartikel bindet.

Der Hauptvorteil dieser Methode ist die Fähigkeit, eine hohe Verdichtung ohne extreme Hitze oder Druck zu erreichen. Durch die Auslösung einer spezifischen eutektischen Reaktion ermöglicht der Ofen das Sintern von Bornitrid bei niedrigeren Temperaturen, während die inhärente Härte des Materials erhalten bleibt.

Die Mechanik des Flüssigphasensinterns

Um zu verstehen, wie der Ofen dies erreicht, müssen wir die Wechselwirkung zwischen der Temperaturregelung und den chemischen Additiven betrachten.

Die Rolle des Y2O3-Al2O3-Systems

Bei diesem Prozess wird Bornitrid nicht isoliert gesintert. Es wird mit einem spezifischen Additivsystem gemischt, das aus Yttriumoxid (Y2O3) und Aluminiumoxid (Al2O3) besteht.

Diese Additive werden gewählt, weil sie einen spezifischen eutektischen Punkt besitzen – die niedrigste Temperatur, bei der die Mischung zu einer Flüssigkeit schmilzt.

Auslösen der Reaktion bei 1750 °C–1800 °C

Die Hauptfunktion des Ofens besteht darin, den kritischen Temperaturbereich von 1750 °C bis 1800 °C zu erreichen und aufrechtzuerhalten.

Innerhalb dieses engen Fensters reagieren Y2O3 und Al2O3 zu einer flüssigen Phase. Dies ist kein allmähliches Erweichen; es ist eine deutliche Phasenänderung, die durch die thermische Präzision der Ausrüstung ausgelöst wird.

Beschleunigung des Stofftransfers

Sobald die flüssige Phase gebildet ist, wirkt sie als Trägermedium zwischen den festen Bornitridpartikeln.

Die Anwesenheit dieser Flüssigkeit beschleunigt die Partikelumlagerung erheblich. Sie füllt die Poren zwischen den festen Partikeln und erleichtert den Stofftransport, wodurch sich die Keramik schnell verdichtet.

Senkung der Prozessanforderungen

Da die flüssige Phase als "leimartiger" Transportmechanismus wirkt, muss Bornitrid seinen eigenen Schmelzpunkt (der deutlich höher ist) nicht erreichen, um zu verschmelzen.

Dies führt zu einer vollständig gesinterten, dichten Keramik, die bei deutlich niedrigeren Temperaturen hergestellt wird, als für das Festphasensintern erforderlich wären.

Betriebliche Kritikalität und Kompromisse

Obwohl diese Methode wirksam ist, bringt die Abhängigkeit von eutektischen Prinzipien spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Die Empfindlichkeit des thermischen Fensters

Der Erfolg dieses Prozesses hängt vollständig von der Genauigkeit des thermischen Feldes ab.

Das Betriebsfenster ist eng (1750 °C bis 1800 °C). Wenn der Ofen unter diesen Bereich fällt, tritt die eutektische Reaktion nicht ein, und die Additive bleiben fest, was die Verdichtung verhindert.

Materialreinheit vs. Additive

Diese Methode erfordert die Einführung von Fremdstoffen (Y2O3 und Al2O3) in die Bornitridmatrix.

In vielen Keramikprozessen können Additive die mechanischen Eigenschaften verschlechtern. In dieser spezifischen Anwendung wird jedoch angemerkt, dass die Härte des Materials nicht geopfert wird, was auf eine hochgradig kompatible Korngrenzenphase hindeutet.

Ausrüstungsfähigkeit

Standardöfen verfügen möglicherweise nicht über die erforderliche Gleichmäßigkeit, um diesen Temperaturbereich in der gesamten Kammer aufrechtzuerhalten.

Die Verwendung eines Ofens ohne Hochpräzisions-Thermosteuerung birgt das Risiko einer ungleichmäßigen Sinterung, bei der Teile der Probe reagieren, während andere porös bleiben.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Sinterstrategie für Bornitrid auswählen, berücksichtigen Sie Ihre spezifischen Dichte- und Ausrüstungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Haltezeit im Bereich von 1750 °C–1800 °C aufrechterhalten kann, um den Mechanismus der flüssigen Phase vollständig zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie das Y2O3-Al2O3-Additivsystem, um die erforderliche Betriebstemperatur zu senken und den Energieverbrauch und die Zykluszeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Materialhärte liegt: Fahren Sie mit dieser Flüssigphasenmethode fort, da sie auf einzigartige Weise eine Verdichtung erreicht, ohne die mechanische Härte der fertigen Keramik zu beeinträchtigen.

Präzision bei der Temperaturregelung ist der wichtigste Faktor bei der Nutzung eutektischer Prinzipien für das drucklose Sintern.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern (Eutektische Methode) |

|---|---|

| Temperaturbereich | 1750 °C – 1800 °C |

| Chemische Additive | Yttriumoxid (Y2O3) & Aluminiumoxid (Al2O3) |

| Phasenmechanismus | Flüssigphasensintern |

| Hauptvorteil | Hohe Verdichtung bei niedrigeren Temperaturen |

| Kritischer Faktor | Thermische Gleichmäßigkeit & Präzisionssteuerung |

| Endeigenschaften | Erhalt der Materialhärte und hohe Dichte |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung

Präzise Temperaturregelung ist der Unterschied zwischen einer porösen Probe und einer perfekt verdichteten Keramik. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochpräzisions-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen thermischen Fenster aufrechtzuerhalten, die für eutektische Reaktionen und Flüssigphasensintern erforderlich sind.

Ob Sie Bornitrid sintern oder neue Verbundwerkstoffe entwickeln, unsere anpassbaren Hochtemperatur-Laboröfen bieten die Gleichmäßigkeit und Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Wie beeinflussen die Prozessparameter von Rührgießanlagen die Verschleißfestigkeit von Aluminiummatrixverbundwerkstoffen?

- Warum wird ein Präzisionsofen zum Trocknen gewaschener Kirschkerne verwendet? Überlegene Aktivkohleproduktion freischalten

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Zweck der Beschichtung von Aluminiumelektroden mit Au80Pd20? Verbesserung der Präzision bei der Charakterisierung von Nanopartikeln

- Warum wird eine spezielle Glasplatte zum Abdecken von Zinkpulver verwendet? Beherrschung der Präzision von ZnO-Nanostrukturen

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Was sind die primären Funktionszonen eines Bandofens? Optimieren Sie Ihren Kupferlötprozess