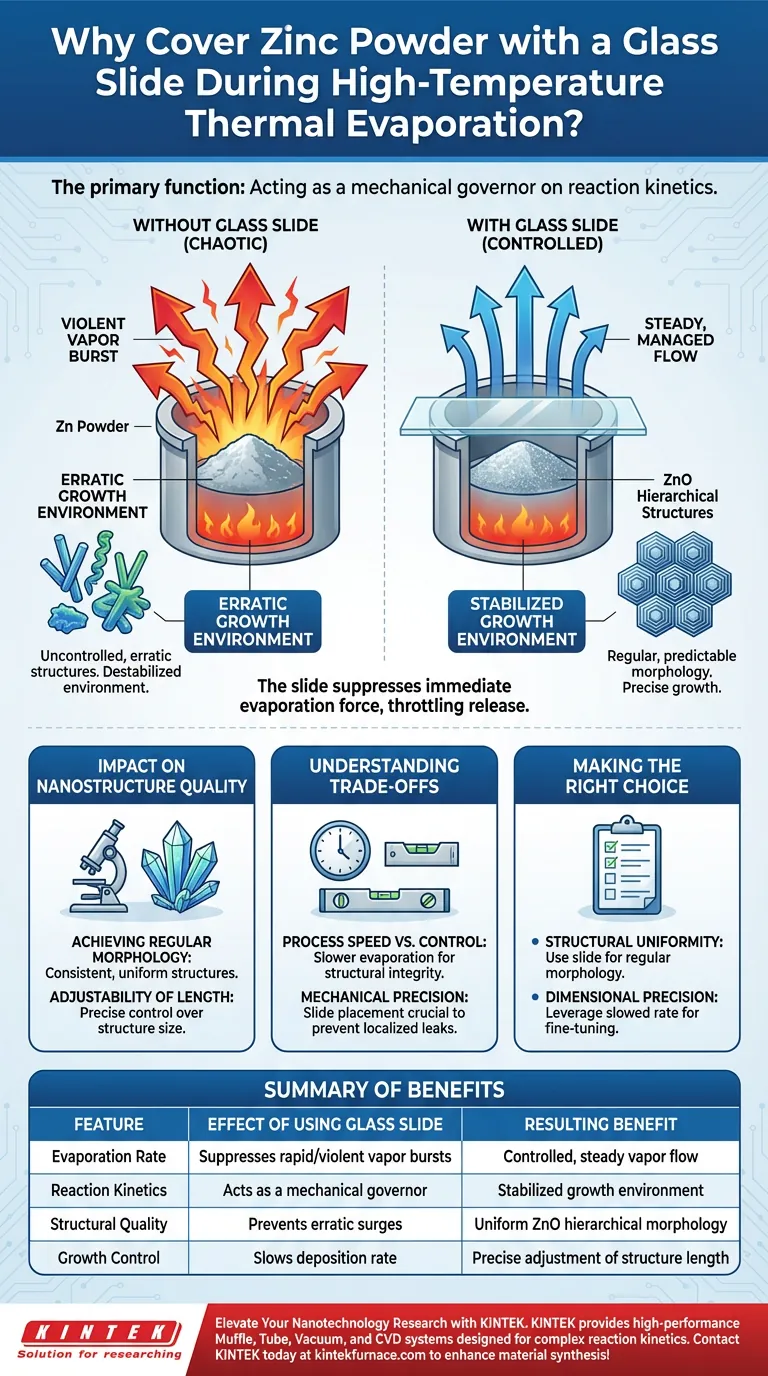

Die Hauptfunktion der Glasplatte besteht darin, als mechanischer Regler für die Reaktionskinetik von Zinkpulver zu dienen. Bei der Hochtemperatur-Thermoverdampfung neigt Zink zu schnellen und heftigen Phasenänderungen; das Auflegen einer leeren Glasplatte auf das Pulver unterdrückt diese Flüchtigkeit physikalisch. Dies schafft eine regulierte Umgebung, in der die Freisetzungsrate des Zinkdampfes verlangsamt und stabilisiert wird.

Durch die Umwandlung eines chaotischen Dampfstoßes in eine kontrollierte Freisetzung stabilisiert die Glasplatte die Reaktionsumgebung und ermöglicht das präzise Wachstum von ZnO-Hierarchiestrukturen mit konsistenter Morphologie.

Verwaltung der Reaktionskinetik

Das Problem der heftigen Verdampfung

Bei hohen Temperaturen verdampft Zinkpulver nicht einfach; es durchläuft einen schnellen und oft heftigen Übergang. Ohne Eindämmung führt dies zu einem unregelmäßigen Dampfstoß, der die gesamte Wachstumsumgebung destabilisiert.

Die Platte als physische Barriere

Die leere Glasplatte wird direkt über der Quelle platziert, um dieser Flüchtigkeit entgegenzuwirken. Sie wirkt als Deckel und unterdrückt die unmittelbare Kraft der Verdampfung.

Dies stoppt die Reaktion nicht, sondern drosselt vielmehr die Freisetzung von Zinkdampf. Es verwandelt eine unvorhersehbare Materialexplosion in einen stetigen, beherrschbaren Fluss.

Auswirkungen auf die Nanostrukturqualität

Erreichung einer regelmäßigen Morphologie

Die Strukturqualität ist eine direkte Folge der Reaktionsstabilität. Da die Glasplatte die Dampffreisetzung reguliert, bleibt die Wachstumsumgebung konstant.

Diese Stabilität ermöglicht die Bildung von ZnO-Hierarchiestrukturen mit regelmäßiger, vorhersagbarer Morphologie. Ohne diese Regulierung wären die Strukturen wahrscheinlich deformiert oder inkonsistent.

Anpassbarkeit der Länge

Die durch die Glasplatte ausgeübten "Bremsen" geben dem Bediener mehr Kontrolle über das Ergebnis.

Durch die Verlangsamung der Dampffreisetzungsrate ermöglicht das System die Anpassung der Struktur-Längen. Diese präzise Kontrolle verwandelt eine chemische Reaktion in einen technischen Prozess.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Kontrolle

Die Verwendung einer physischen Abdeckung schafft zwangsläufig einen Engpass im Dampffluss. Obwohl dies für die Qualität notwendig ist, bedeutet dies, dass der Verdampfungsprozess langsamer sein wird als eine unbedeckte Reaktion. Sie tauschen schnelle Abscheidung gegen strukturelle Integrität ein.

Mechanische Präzision

Die Wirksamkeit dieser Methode hängt von der physischen Platzierung der Platte ab. Wenn die Platte als Barriere wirkt, muss sie richtig positioniert sein, um lokale "Lecks" von Hochdruckdampf zu verhindern, die dem System wieder Instabilität zuführen würden.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob diese Einrichtung für Ihre spezifische Anwendung erforderlich ist, sollten Sie Ihre Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf struktureller Uniformität liegt: Verwenden Sie die Glasplatte, um heftige Verdampfung zu unterdrücken und sicherzustellen, dass die ZnO-Strukturen eine regelmäßige Morphologie beibehalten.

- Wenn Ihr Hauptaugenmerk auf Dimensionspräzision liegt: Nutzen Sie die verlangsamte Reaktionsrate, um die spezifischen Längen der Hierarchiestrukturen fein abzustimmen und anzupassen.

Die Beherrschung der mechanischen Unterdrückung der Dampffreisetzung ist der Schlüssel zur Umwandlung chaotischer chemischer Reaktionen in präzise Nanostruktur-Technik.

Zusammenfassungstabelle:

| Merkmal | Wirkung der Glasplatte | Ergebnis |

|---|---|---|

| Verdampfungsrate | Unterdrückt schnelle/heftige Dampfstöße | Kontrollierter, stetiger Dampffluss |

| Reaktionskinetik | Wirkt als mechanischer Regler | Stabilisierte Wachstumsumgebung |

| Strukturqualität | Verhindert unregelmäßige Stöße | Einheitliche ZnO-Hierarchiemorphologie |

| Wachstumskontrolle | Verlangsamt die Abscheidungsrate | Präzise Anpassung der Struktur-Länge |

Erweitern Sie Ihre Nanotechnologieforschung mit KINTEK

Präzision bei der Thermoverdampfung beginnt mit der richtigen Ausrüstung. KINTEK bietet Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme, die komplexe Reaktionskinetiken wie das Wachstum von ZnO-Nanostrukturen unterstützen. Unterstützt durch führende F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen mechanischen und thermischen Stabilitätsanforderungen Ihres Labors zu erfüllen.

Bereit, chaotische chemische Reaktionen in präzise Technik zu verwandeln? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperaturöfen Ihre Materialherstellung verbessern können!

Visuelle Anleitung

Referenzen

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion eines Umlufttrockenschranks bei der Dehydrierung von säuregewaschenem Zeolith? Sicherstellung der Probenreinheit.

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Was ist die Notwendigkeit des Vorheizens von Verstärkungsmaterialien? Defekte in Aluminiumlegierungen beseitigen

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Wie beeinflusst das Kohlenstoffreduktionsmittelverhältnis die selektive Reduktion von Ferronickel? Beherrschung der Legierungsreinheit

- Warum ist eine Hochleistungs-Hochtemperatur-Wärmebehandlungsausrüstung für die Kalzinierung von Kupferoxid bei 900°C unerlässlich?

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz