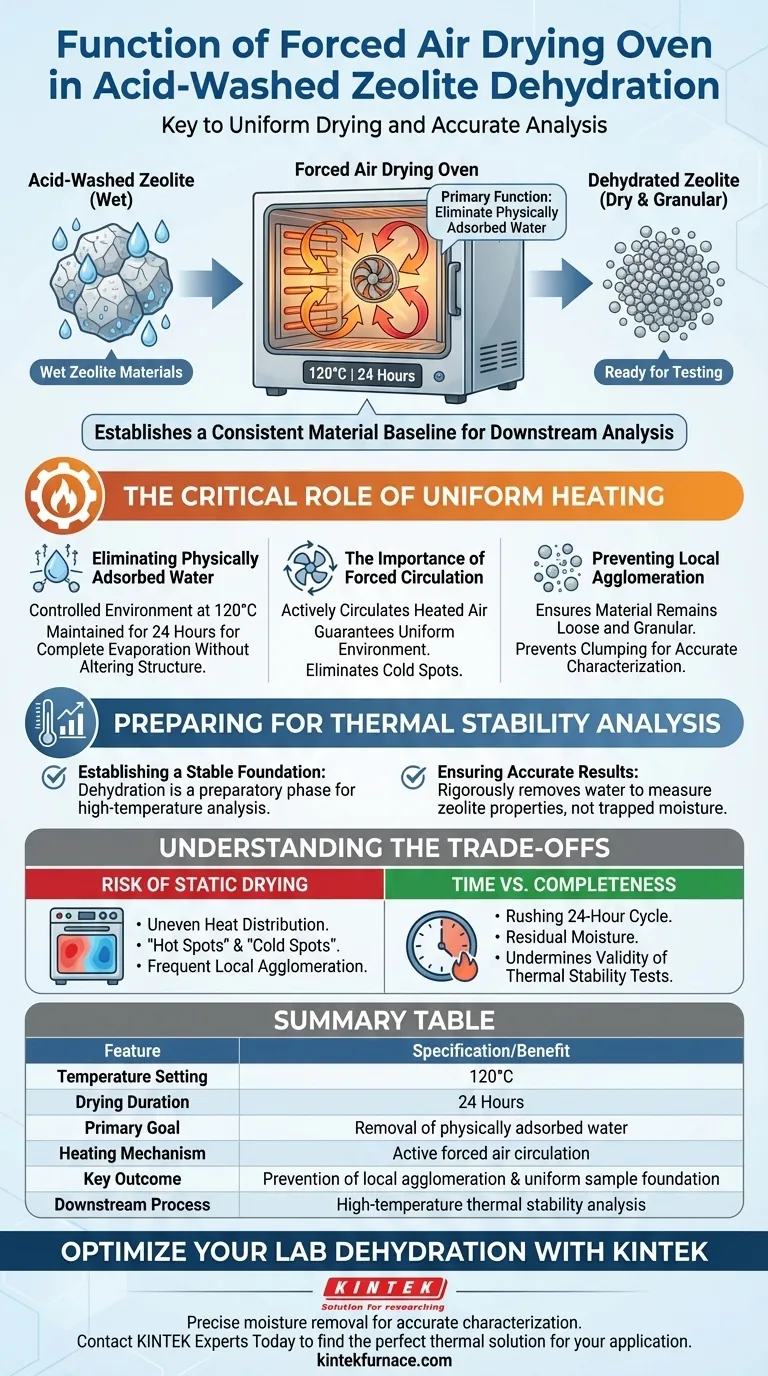

Die Hauptfunktion eines Umlufttrockenschranks in diesem Prozess besteht darin, physikalisch adsorbiertes Wasser aus säuregewaschenen Zeolithmaterialien zu entfernen, um sie für weitere Tests vorzubereiten. Durch die Aufrechterhaltung einer konstanten Temperatur von 120 Grad Celsius für eine Dauer von 24 Stunden sorgt der Ofen für eine gründliche Trocknung des Materials. Dieser spezifische Dehydrierungsschritt schafft die stabile Materialbasis, die für eine genaue nachgeschaltete Analyse erforderlich ist.

Der Umluftmechanismus ist nicht nur zum Trocknen unerlässlich, sondern auch zur Gewährleistung einer gleichmäßigen Heizumgebung, die ein Verklumpen des Materials (Agglomeration) verhindert und somit eine konsistente Grundlage für die Hochtemperatur-Thermisch-Stabilitätsanalyse schafft.

Die entscheidende Rolle einer gleichmäßigen Erwärmung

Entfernung von physikalisch adsorbiertem Wasser

Das erste Ziel dieses Schritts ist die Entfernung von Feuchtigkeit, die sich nach dem Waschen physikalisch an der Oberfläche des Zeoliths angelagert hat.

Um dies zu erreichen, schafft der Ofen eine kontrollierte Umgebung bei 120 Grad Celsius.

Diese Temperatur wird streng für 24 Stunden gehalten, um eine vollständige Verdunstung der Oberflächenfeuchtigkeit zu gewährleisten, ohne die chemische Struktur des Zeoliths zu verändern.

Die Bedeutung der erzwungenen Zirkulation

Im Gegensatz zu statischen Öfen zirkuliert ein Umlufttrockenschrank aktiv erwärmte Luft durch die Kammer.

Diese Zirkulation garantiert eine gleichmäßige Heizumgebung für die gesamte Probencharge.

Sie eliminiert Kältezonen oder ungleichmäßige Temperaturgradienten, die zu inkonsistenten Trocknungsraten im Material führen könnten.

Verhinderung lokaler Agglomeration

Ein entscheidender Vorteil einer gleichmäßigen Erwärmung ist die Verhinderung lokaler Agglomeration.

Wenn die Erwärmung ungleichmäßig ist, können sich Partikel verklumpen und die physikalische Konsistenz des Zeoliths verändern.

Umluft sorgt dafür, dass das Material locker und körnig bleibt, was für eine genaue physikalische Charakterisierung unerlässlich ist.

Vorbereitung auf die Thermisch-Stabilitätsanalyse

Schaffung einer stabilen Grundlage

Die Dehydrierungsstufe ist nicht der letzte Schritt; sie ist eine vorbereitende Phase für die Hochtemperatur-Thermisch-Stabilitätsanalyse.

Verbleibendes physikalisch adsorbiertes Wasser kann die Daten der thermischen Analyse beeinträchtigen und zu verzerrten Ergebnissen führen.

Durch die rigorose Entfernung dieses Wassers stellt der Ofen sicher, dass nachfolgende Tests die Eigenschaften des Zeoliths selbst messen und nicht das Verhalten von eingeschlossener Feuchtigkeit.

Verständnis der Kompromisse

Das Risiko des statischen Trocknens

Die Verwendung eines Ofens ohne Umluftzirkulation birgt erhebliche Risiken für die Probenintegrität.

Ohne Luftbewegung wird die Wärmeverteilung ungleichmäßig, was zu "Hot Spots" und "Cold Spots" im Probenträger führt.

Diese Ungleichmäßigkeit verursacht häufig lokale Agglomeration, bei der Teile der Probe verklumpen, während andere locker bleiben.

Zeit vs. Vollständigkeit

Der 24-Stunden-Zyklus bei 120 Grad Celsius ist ein zeitaufwändiger Prozess, der nicht überstürzt werden kann.

Eine Verkürzung dieser Dauer kann Restfeuchtigkeit in der Porenstruktur des Zeoliths hinterlassen.

Unvollständige Trocknung untergräbt die Gültigkeit zukünftiger Thermisch-Stabilitätsprüfungen und macht die Daten unzuverlässig.

Sicherstellung der Prozessintegrität für Ihr Projekt

Um die Zuverlässigkeit Ihrer Zeolithcharakterisierung zu maximieren, beachten Sie die folgenden Empfehlungen, die auf Ihren spezifischen Zielen basieren:

- Wenn Ihr Hauptaugenmerk auf der Probenhomogenität liegt: Priorisieren Sie die Umluftzirkulation, um Agglomeration zu verhindern und sicherzustellen, dass das Material körnig und gleichmäßig bleibt.

- Wenn Ihr Hauptaugenmerk auf der analytischen Genauigkeit liegt: Halten Sie sich strikt an die 24-stündige Trocknungsdauer bei 120 °C, um physikalisch adsorbiertes Wasser vor der Thermisch-Stabilitätsprüfung vollständig zu entfernen.

Die Konsistenz in der Trocknungsphase ist die unsichtbare Variable, die die Qualität Ihrer endgültigen analytischen Daten bestimmt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Vorteil |

|---|---|

| Temperatureinstellung | 120 °C |

| Trocknungsdauer | 24 Stunden |

| Hauptziel | Entfernung von physikalisch adsorbiertem Wasser |

| Heizmechanismus | Aktive Umluftzirkulation |

| Schlüsselergebnis | Verhinderung lokaler Agglomeration & gleichmäßige Probenbasis |

| Nachgeschalteter Prozess | Hochtemperatur-Thermisch-Stabilitätsanalyse |

Optimieren Sie Ihre Labor-Dehydrierung mit KINTEK

Präzise Feuchtigkeitsentfernung ist der Eckpfeiler einer genauen Zeolithcharakterisierung. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Umlufttrockenschränke. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen und eine gleichmäßige Wärmeverteilung und zuverlässige Datenintegrität für Ihre Forschung zu gewährleisten.

Bereit, die Effizienz Ihres Labors zu steigern?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterstützt eine temperaturkontrollierte experimentelle Plattform das Testen der Stabilität von Mn3O4-Memristoren?

- Wie wird induzierte Wärme in einem leitfähigen Material erzeugt, das einem Magnetfeld ausgesetzt ist? Beherrschen Sie schnelles, kontaktloses Erhitzen

- Was ist die Bedeutung von hochpräzisen Temperaturüberwachungssystemen in SPS? Steuerung der Ti-6Al-4V/HA-Mikrostruktur

- Was ist der Zweck der 1200°C Lösungsbehandlung für Hochentropielegierungen? Vollständige Homogenisierung erreichen

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?

- Welche spezifischen Temperaturkontrollanforderungen gibt es für das Wachstum von Alpha-SiC? Beherrschen Sie die thermische Schwelle von 1700 °C

- Warum gilt das Ausheilen als Kernprozess bei der Herstellung von Perowskit-Solarzellen? Spitzenwirkungsgrad freischalten

- Wie behandeln Hochtemperatur-Abschreck- und Anlassöfen Edelstahl AISI 304? Verbesserung der Kernzähigkeit