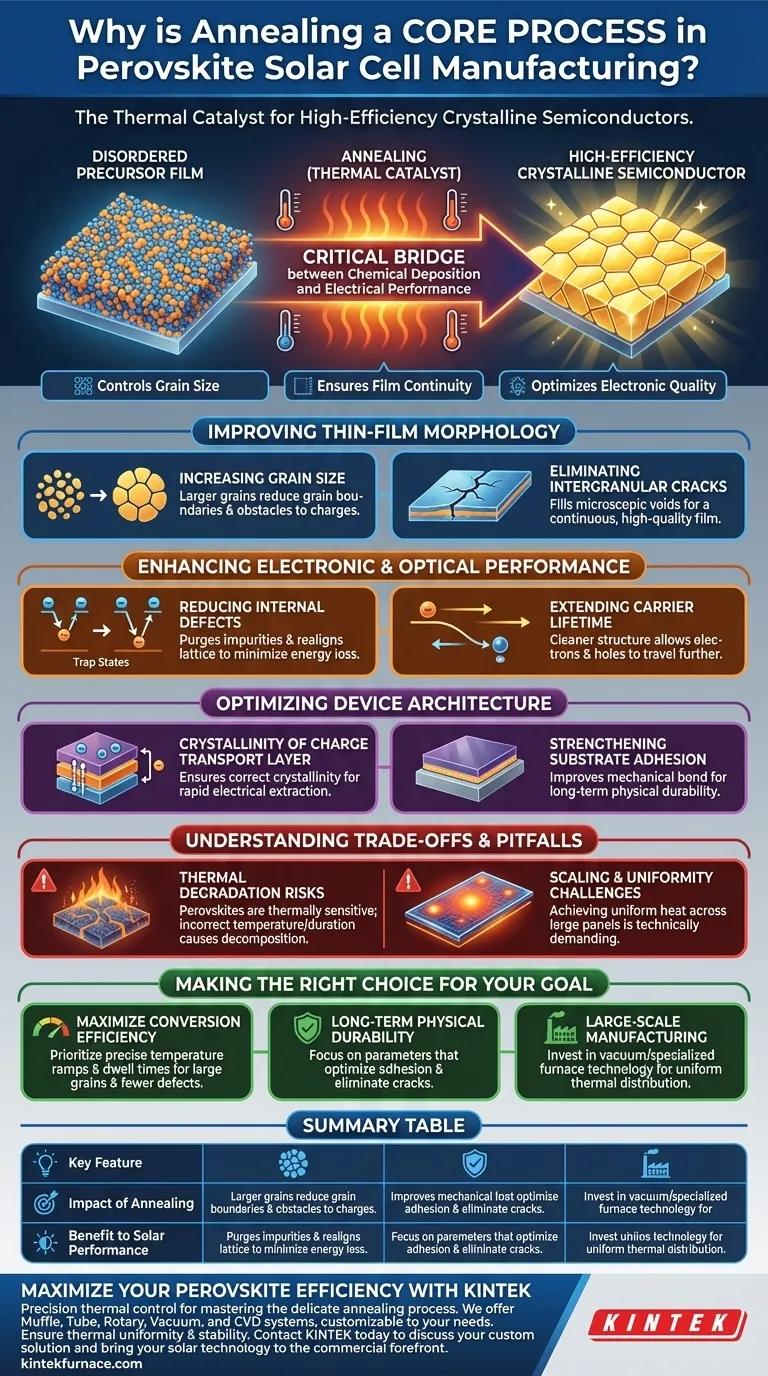

Das Ausheilen ist der wesentliche thermische Katalysator, der einen ungeordneten Vorläuferfilm in einen hocheffizienten kristallinen Halbleiter umwandelt. Es gilt als Kernprozess, da es direkt die Korngröße, die Filmdichte und die elektronische Qualität der Perowskit-Schicht bestimmt. Ohne präzises Ausheilen würde die resultierende Solarzelle unter schlechtem Ladungstransport und schneller Degradation leiden.

Das Ausheilen dient als entscheidende Brücke zwischen chemischer Abscheidung und elektrischer Leistung. Durch die Kontrolle der thermischen Umgebung können Hersteller Strukturdefekte beseitigen und die lichtabsorbierenden Eigenschaften des Perowskit-Films optimieren.

Verbesserung der Dünnschichtmorphologie

Vergrößerung der Korngröße

Das Ausheilen liefert die notwendige Energie für das Kristallwachstum, was zu größeren Korngrößen innerhalb der Perowskit-Struktur führt. Größere Körner werden bevorzugt, da sie die Gesamtfläche der Korngrenzen reduzieren, die oft Hindernisse für bewegte Ladungen darstellen.

Beseitigung von intergranularen Rissen

Der thermische Prozess ermöglicht es dem Material, sich zu setzen und mikroskopische Hohlräume zu füllen, wodurch intergranulare Risse effektiv beseitigt werden. Dies erzeugt einen kontinuierlichen, hochwertigen Film, der elektrische Kurzschlüsse verhindert und die allgemeine strukturelle Integrität des Geräts verbessert.

Verbesserung der elektronischen und optischen Leistung

Reduzierung interner Defekte

Die Wärmebehandlung hilft, Verunreinigungen zu entfernen und das Atomgitter neu auszurichten, um interne Defekte zu minimieren. Durch die Reduzierung dieser "Fangzustände" kann die Zelle Sonnenlicht effizienter in Elektrizität umwandeln, mit geringeren Energieverlusten.

Verlängerung der Ladungsträgerlebensdauer

Durch die Schaffung einer saubereren kristallinen Struktur verlängert das Ausheilen signifikant die Ladungsträgerlebensdauer. Dies ermöglicht es Elektronen und "Löchern", sich weiter durch das Material zu bewegen, bevor sie rekombinieren, was eine grundlegende Voraussetzung für hocheffiziente Solarzellen ist.

Optimierung der Gerätearchitektur

Kristallinität der Ladungstransportschicht

Die Auswirkungen des Ausheilens gehen über die Perowskit-Schicht selbst hinaus und erstrecken sich auf die Ladungstransportschichten. Eine ordnungsgemäße thermische Kontrolle stellt sicher, dass diese Schichten die richtige Kristallinität aufweisen, um die schnelle Bewegung von Elektrizität aus der Zelle zu erleichtern.

Stärkung der Substrathaftung

Das Ausheilen verbessert die mechanische Haftung zwischen dem Perowskit-Film und dem darunter liegenden Substrat. Diese Verbindung ist entscheidend für die langfristige physikalische Haltbarkeit des Solarmoduls und stellt sicher, dass es Umwelteinflüssen standhalten kann.

Verständnis der Kompromisse und Fallstricke

Risiken thermischer Degradation

Perowskite sind im Vergleich zu herkömmlichem Silizium notorisch thermisch empfindlich. Wenn die Ausheiltemperatur zu hoch oder die Dauer zu lang ist, kann das Material zersetzt werden, was zu einem vollständigen Verlust der photovoltaischen Funktion führt.

Herausforderungen bei Skalierung und Gleichmäßigkeit

Die Erzielung einer gleichmäßigen Temperaturverteilung über großflächige Module ist technisch anspruchsvoll. Geringfügige Schwankungen im Temperaturgradienten können zu inkonsistenten Korngrößen führen, was zu "Hot Spots" und reduzierter Zuverlässigkeit des Endprodukts führt.

Die richtige Wahl für Ihr Ziel treffen

Wie Sie dies auf Ihr Projekt anwenden

Das richtige Ausheilen ist ein Balanceakt zwischen der Erzielung von Spitzenkristallinität und der Vermeidung von Materialzersetzung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umwandlungseffizienz liegt: Priorisieren Sie präzise Temperaturrampen und Haltezeiten, um die Korngröße zu maximieren und elektronische Fangzustände zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der langfristigen physikalischen Haltbarkeit liegt: Konzentrieren Sie sich auf die Ausheileparameter, die die Substrathaftung optimieren und intergranulare Risse beseitigen, um das Eindringen von Feuchtigkeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Fertigung liegt: Investieren Sie in Vakuum-Ausheilen oder spezielle Ofentechnologie, um die thermische Gleichmäßigkeit über die gesamte Oberfläche des Moduls zu gewährleisten.

Die Beherrschung des Ausheilprozesses ist der wichtigste Faktor für die Umwandlung von Perowskit-Forschung vom Labor in ein rentables kommerzielles Produkt.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung des Ausheilens auf Perowskit | Nutzen für die Solarleistung |

|---|---|---|

| Korngröße | Erhöht Kristallgröße & reduziert Grenzen | Schnellerer Ladungstransport & höherer Wirkungsgrad |

| Filmmorphologie | Beseitigt Risse und mikroskopische Hohlräume | Verhindert Kurzschlüsse & verbessert die strukturelle Integrität |

| Defektdichte | Minimiert interne Fangzustände | Reduziert Energieverluste & verlängert die Ladungsträgerlebensdauer |

| Haftung | Verstärkt die Bindung mit dem Substrat | Verbessert die langfristige physikalische Haltbarkeit |

| Kristallinität | Optimiert Ladungstransportschichten | Erleichtert schnelle elektrische Extraktion |

Maximieren Sie Ihren Perowskit-Wirkungsgrad mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem fehlerhaften Film und einer Hochleistungs-Solarzelle. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um den heiklen Ausheilprozess zu meistern. Unterstützt durch F&E und Fertigungsexpertise bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar an Ihre einzigartigen Forschungs- oder Produktionsanforderungen.

Ob Sie für die Produktion skalieren oder die lichtabsorbierenden Eigenschaften im Labor optimieren, unsere Systeme gewährleisten die thermische Gleichmäßigkeit und Stabilität, die Ihre Perowskit-Projekte erfordern. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen und Ihre Solartechnologie an die kommerzielle Spitze zu bringen.

Visuelle Anleitung

Referenzen

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Warum ist eine Langzeit-NaOH-Immersion für porösen Kohlenstoff erforderlich? Optimieren Sie die Entfernung Ihrer Schablone & Oberflächenbereich

- Was ist der Verwendungszweck von Hochtemperaturofen? Materialien mit präziser thermischer Verarbeitung transformieren

- Was sind die technologischen Vorteile der Verwendung eines Rapid Thermal Annealing (RTA)-Systems? Präzision für Halbleiter

- Was sind die Überlegungen zur Materialauswahl für Mehrschichtbeschichtungen? Optimieren Sie Ihre Keramikformen für Einkristalle

- Was sind gängige Anwendungen von PVD? Leistungssteigerung durch fortschrittliche Dünnschichtbeschichtungen

- Wie verbessert eine Plasma-Nitrieranlage die Leistung von Titanlegierungen in Meerwasser? Erhöhung der maritimen Haltbarkeit

- Welche Rolle spielt ein Hochtemperatur-Ofen bei APTO für Vanadium zu VO2? Präzisionsphasentransformation erklärt