Im Grunde genommen dienen Hochtemperaturofen nicht nur zum Erhitzen von Dingen. Sie sind Präzisionsinstrumente, mit denen die physikalischen und chemischen Eigenschaften von Materialien grundlegend verändert werden. Ihre Anwendungen reichen von der industriellen Fertigung von Metall- und Keramikteilen bis hin zur fortgeschrittenen Forschung in Universitäts- und kommerziellen Laboren, wobei Prozesse wie Glühen, Sintern und Materialsynthese zum Einsatz kommen.

Der eigentliche Zweck eines Hochtemperaturofens besteht darin, kontrollierte thermische Energie zuzuführen, um die innere Struktur eines Materials neu zu gestalten. Dies ermöglicht es uns, Materialien mit spezifischen, verbesserten Eigenschaften – wie erhöhter Festigkeit, Härte oder Reinheit –, die bei normalen Temperaturen nicht erreichbar sind, herzustellen.

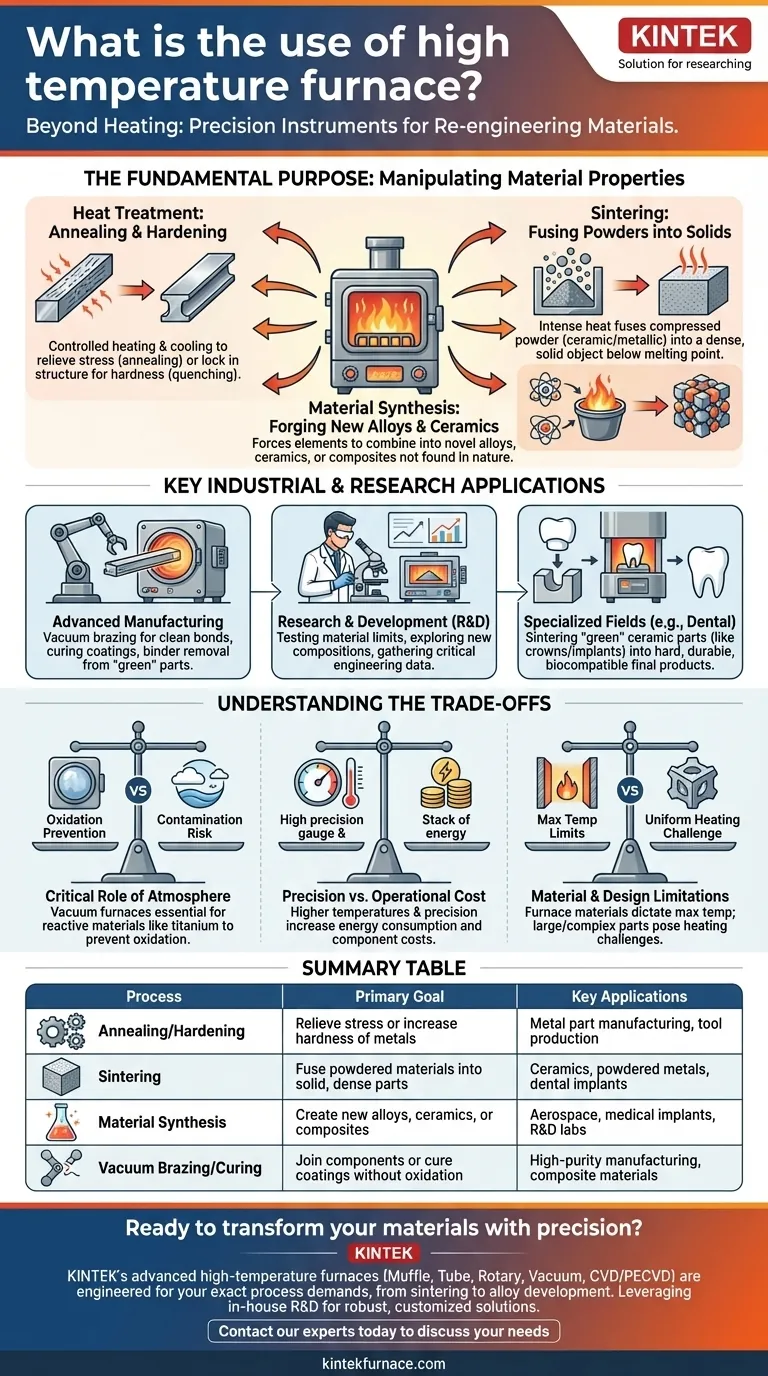

Der grundlegende Zweck: Manipulation von Materialeigenschaften

Ein Hochtemperaturofen bietet die extreme Umgebung, die erforderlich ist, um Atome und Moleküle in neue Anordnungen zu zwingen. Diese kontrollierte Umwandlung ist die Grundlage der modernen Materialwissenschaft.

Wärmebehandlung: Glühen und Härten

Die Wärmebehandlung umfasst das Erhitzen eines Materials (typischerweise Metall) auf eine bestimmte Temperatur und das anschließende kontrollierte Abkühlen. Glühen beinhaltet beispielsweise ein langsames Abkühlen, um innere Spannungen abzubauen und ein Material weicher und bearbeitbarer zu machen.

Umgekehrt kann eine schnelle Abkühlung, das sogenannte Abschrecken, eine Kristallstruktur fixieren, die das Material erheblich härter und spröder macht.

Sintern: Pulver zu Feststoffen verschmelzen

Sintern ist ein bemerkenswerter Prozess, bei dem ein komprimiertes Pulver – oft Keramik oder Metall – auf eine hohe Temperatur knapp unterhalb seines Schmelzpunkts erhitzt wird. Die intensive Hitze bewirkt, dass die einzelnen Partikel miteinander verbunden werden und zu einem festen, dichten Objekt verschmelzen.

Diese Technik ist entscheidend für die Herstellung von Komponenten aus Materialien mit extrem hohen Schmelzpunkten, wie technischen Keramiken, die in der Elektronik oder Luft- und Raumfahrt eingesetzt werden.

Materialsynthese: Schmieden neuer Legierungen und Keramiken

Viele fortschrittliche Materialien existieren in der Natur einfach nicht. Hochtemperaturofen liefern die Energie, die erforderlich ist, um verschiedene Elemente zu zwingen, sich zu neuen Legierungen, Keramiken oder Verbundwerkstoffen zu verbinden.

Dieser Prozess ist der Eckpfeiler der Forschung und Entwicklung und ermöglicht die Herstellung neuartiger Materialien mit maßgeschneiderten Eigenschaften für extreme Anwendungen, von Strahltriebwerken bis hin zu medizinischen Implantaten.

Wichtige industrielle und Forschungsanwendungen

Die Prinzipien der Hochtemperaturverarbeitung werden in einer Vielzahl von Bereichen angewendet, wobei jeweils thermische Energie für ein bestimmtes Ergebnis genutzt wird.

Fortschrittliche Fertigung

In Produktionsumgebungen sind diese Öfen Arbeitstiere. Sie werden zum Vakuumlöten eingesetzt, bei dem Komponenten in einer sauerstofffreien Umgebung verbunden werden, um starke, saubere Verbindungen herzustellen.

Sie werden auch zum Aushärten spezieller Beschichtungen und Verbundwerkstoffe oder zum Brennerentfernen verwendet, einem vorbereitenden Schritt, bei dem ein temporäres Bindemittel aus einem „grünen“ Teil verbrannt wird, bevor das endgültige Sintern erfolgt.

Forschung & Entwicklung (F&E)

Universitäts- und Unternehmenslabore sind auf Hochtemperaturofen angewiesen, um die Grenzen der Materialien zu testen. Forscher setzen Proben extremer Hitze aus, um ihre Leistung und ihren Abbau zu messen und so wichtige Daten für technische Anwendungen zu liefern.

Diese Öfen sind auch das primäre Werkzeug zur Erforschung völlig neuer Materialzusammensetzungen und Herstellungsverfahren im kleinen, experimentellen Maßstab.

Spezialgebiete (z. B. Zahnmedizin und Medizin)

Eine häufige und präzise Anwendung findet sich in Zahnlaboren. Wenn eine Keramikkrone oder ein Implantat hergestellt wird, wird es oft aus einem weichen, kreidigen Block gefräst.

Dieses „grüne“ Teil wird dann in einen Hochtemperaturofen gegeben und gesintert. Dieser Prozess lässt das Teil schrumpfen und verwandelt es in das unglaublich harte, langlebige und biokompatible Endprodukt.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, birgt der Betrieb eines Hochtemperaturofens kritische Überlegungen und ist keine Einheitslösung.

Die entscheidende Rolle der Atmosphäre

Die Umgebung im Ofen ist genauso wichtig wie die Temperatur. Viele Materialien, wie Titanlegierungen oder hochreine Metalle, oxidieren schnell oder werden verunreinigt, wenn sie in Gegenwart von Luft erhitzt werden.

Für diese Anwendungen ist ein Vakuumofen unerlässlich. Er entfernt die Atmosphäre, um unerwünschte chemische Reaktionen zu verhindern und die Integrität des Materials zu gewährleisten.

Präzision vs. Betriebskosten

Höhere Temperaturen und größere Präzision haben ihren Preis. Diese Öfen verbrauchen erhebliche Energiemengen, und die Komponenten, die der extremen Hitze standhalten müssen (wie Heizelemente und Isolierung), sind teuer und haben eine begrenzte Lebensdauer.

Die Wahl des Ofens ist daher ein Kompromiss zwischen der erforderlichen Prozessgenauigkeit und dem Budget für Betrieb und Wartung.

Material- und Designbeschränkungen

Der Ofen selbst setzt Grenzen. Die maximal erreichbare Temperatur wird durch die Materialien bestimmt, aus denen er konstruiert ist.

Darüber hinaus müssen die Größe und Geometrie der zu bearbeitenden Teile berücksichtigt werden, da die Gewährleistung einer gleichmäßigen Erwärmung eines großen oder komplexen Objekts eine erhebliche technische Herausforderung darstellt.

Den Prozess auf Ihr Ziel abstimmen

Die Wahl des richtigen Hochtemperaturprozesses hängt vollständig davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Metallteile liegt: Sie benötigen einen Ofen, der präzise Wärmebehandlungen wie Glühen oder Abschrecken durchführen kann, um Härte und Duktilität zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Keramiken oder Pulvermetallen liegt: Ihr Ziel erfordert einen Ofen, der für das Sintern ausgelegt ist, welches Pulvermaterialien zu einer festen, dichten Masse verschmilzt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer, hochreiner Materialien liegt: Ein Vakuum- oder Schutzgasofen ist unerlässlich, um Verunreinigungen zu vermeiden und die Synthese reaktiver oder empfindlicher Legierungen zu ermöglichen.

Letztendlich ist ein Hochtemperaturofen ein strategisches Werkzeug, um Materialien von innen heraus gezielt neu zu gestalten.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselanwendungen |

|---|---|---|

| Glühen/Härten | Spannungen abbauen oder die Härte von Metallen erhöhen | Metallteilfertigung, Werkzeugherstellung |

| Sintern | Pulverförmige Materialien zu festen, dichten Teilen verschmelzen | Keramiken, Pulvermetalle, Dentalimplantate |

| Materialsynthese | Neue Legierungen, Keramiken oder Verbundwerkstoffe herstellen | Luft- und Raumfahrt, medizinische Implantate, F&E-Labore |

| Vakuumlöten/Aushärten | Komponenten verbinden oder Beschichtungen ohne Oxidation aushärten | Hochreine Fertigung, Verbundwerkstoffe |

Bereit, Ihre Materialien mit Präzision zu transformieren?

KINTEKs fortschrittliche Hochtemperaturofen – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – sind darauf ausgelegt, die genauen Anforderungen Ihrer Prozesse zu erfüllen, vom Sintern von Keramiken bis zur Entwicklung neuer Legierungen.

Durch die Nutzung unserer hervorragenden internen F&E- und Fertigungskapazitäten bieten wir robuste Lösungen und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialeigenschaften zu erzielen und die Fähigkeiten Ihres Labors zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung