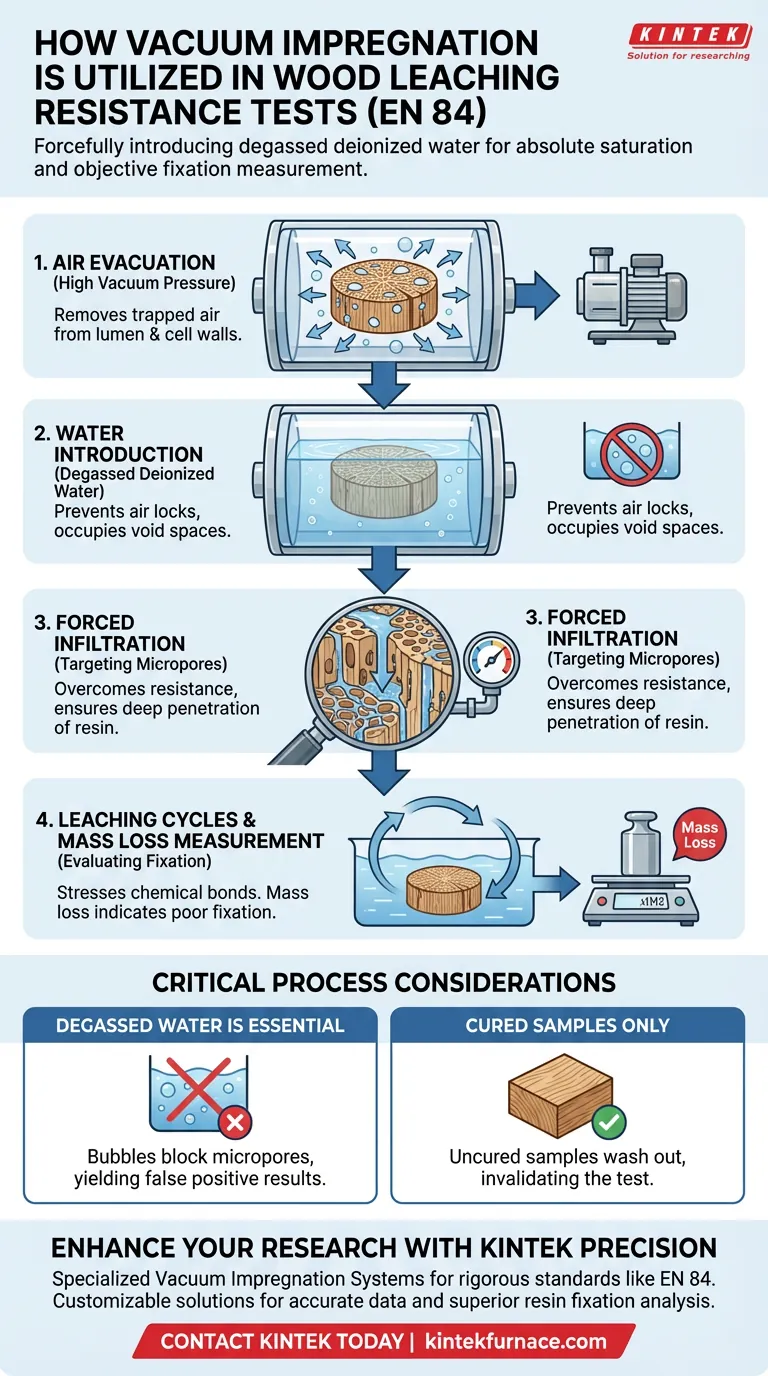

Bei Auslaugungsbeständigkeitstests für Holz wird ein Vakuumimprägnationssystem verwendet, um entgastes, deionisiertes Wasser zwangsweise in die Zellstruktur von ausgehärteten, modifizierten Holzproben einzubringen. Dieser mechanische Prozess nutzt ein hohes Vakuum, um Luft aus den Poren des Holzes zu evakuieren, sodass Wasser eindringen und die Mikroporen vollständig füllen kann, wodurch eine extreme Feuchtigkeitssättigung simuliert wird.

Das Hauptziel der Vakuumimprägnierung ist die Gewährleistung einer absoluten Sättigung. Durch die Eliminierung von Lufteinschlüssen legt das System die interne Bindung des Harzes gegenüber Wasser offen und ermöglicht so eine genaue, objektive Messung der Fixierungsqualität basierend auf dem anschließenden Massenverlust.

Die Mechanik der Infiltration

Verdrängung von Luft durch Wasser

Die Hauptfunktion des Vakuumsystems besteht darin, den natürlichen Widerstand des Holzes gegen schnelle Sättigung zu überwinden. Holz enthält Luft in seinem Zellumen und seinen Zellwänden.

Das System erzeugt eine Hochvakuumumgebung, die diese eingeschlossene Luft evakuiert. Sobald die Luft entfernt ist, wird entgastes, deionisiertes Wasser eingeführt, das die Hohlräume einnimmt, die zuvor von Gas gefüllt waren.

Ziel: Die Mikroporen

Standard-Tauchmethoden dringen oft nicht in die kleinsten Strukturen des Holzes ein. Die Vakuumimprägnierung stellt sicher, dass Wasser die Mikroporen erreicht.

Dieses tiefe Eindringen ist für die Prüfung von modifiziertem Holz unerlässlich, da die Modifikationsmittel (Harze) oft tief in diesen Mikrostrukturen sitzen.

Bewertung der Harzbefestigung

Simulation extremer Bedingungen

Der Prozess ist darauf ausgelegt, die extremsten Feuchtigkeitsbedingungen zu simulieren, denen ein Holzprodukt in seinem Lebenszyklus ausgesetzt sein könnte.

Durch das Einpressen von Wasser in jede verfügbare Pore belastet der Test die chemischen und physikalischen Bindungen zwischen dem Holz und dem modifizierenden Harz.

Messung der Bindungsstärke

Die ultimative Metrik für diesen Test ist der Massenverlust.

Nachdem das Holz vollständig imprägniert ist, durchläuft es Wasseraustauschzyklen. Wenn das Harz nicht richtig im Holzgefüge fixiert oder gebunden ist, wird es vom Wasser ausgewaschen.

Da das Vakuum einen vollständigen Kontakt zwischen Wasser und Harz gewährleistete, kann jede Massenreduzierung auf eine schlechte Fixierung und nicht auf eine unvollständige Benetzung zurückgeführt werden.

Kritische Prozessüberlegungen

Die Bedeutung von entgastem Wasser

Die primäre Referenz hebt ausdrücklich die Verwendung von entgastem Wasser hervor. Dies ist eine kritische Variable.

Wenn das Wasser gelöste Gase enthält, können sich beim Anlegen des Vakuums Blasen bilden. Diese Blasen blockieren die Mikroporen, verhindern eine vollständige Sättigung und können potenziell falsch positive Ergebnisse hinsichtlich der Auslaugungsbeständigkeit des Holzes liefern.

Nur ausgehärtete Proben prüfen

Dieser Prozess ist speziell auf ausgehärtete Holzproben anwendbar.

Der Versuch, nicht ausgehärtete Proben zu imprägnieren, würde das Modifikationsmittel wahrscheinlich sofort auswaschen, anstatt seine langfristige Beständigkeit gegen Auslaugung zu testen.

Sicherstellung genauer Testprotokolle

Um ein Vakuumimprägnationssystem effektiv für Standards wie EN 84 zu nutzen, richten Sie Ihren Ansatz an Ihren spezifischen Testzielen aus:

- Wenn Ihr Hauptaugenmerk auf der Harzformulierung liegt: Analysieren Sie die Massenverlustdaten streng nach den Wasseraustauschzyklen, um die chemische Bindungseffizienz Ihres spezifischen Harzes zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Testvalidität liegt: Stellen Sie sicher, dass das verwendete Wasser vollständig deionisiert und entgast ist, um Luftverstopfungen zu verhindern, die den Harzkontakt mit Wasser schützen könnten.

Vollständige Sättigung ist der einzige Weg, um zwischen einer wasserdichten Beschichtung und einer wirklich auslaugungsbeständigen Modifikation zu unterscheiden.

Zusammenfassungstabelle:

| Prozessschritt | Mechanismus | Ziel bei der EN 84-Prüfung |

|---|---|---|

| Luftabsaugung | Hoher Vakuumdruck | Entfernt eingeschlossene Luft aus Zellumen und Zellwänden. |

| Wassereinleitung | Entgastes deionisiertes Wasser | Verhindert Luftverstopfungen und füllt Mikroporen vollständig. |

| Erzwungene Infiltration | Druckdifferenz | Überwindet den natürlichen Widerstand, um extreme Sättigung zu simulieren. |

| Auslaugungszyklen | Periodischer Wasseraustausch | Belastet chemische Bindungen zur Messung der Harzbefestigung durch Massenverlust. |

Verbessern Sie Ihre Forschung mit KINTEK Präzision

Stellen Sie sicher, dass Ihre Holzmodifikations- und Auslaugungsbeständigkeitstests den strengsten Standards wie EN 84 entsprechen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Vakuumimprägnationssysteme, Muffel-, Rohr- und Vakuumöfen – alle vollständig an Ihre individuellen Laboranforderungen anpassbar.

Unsere fortschrittlichen Systeme bieten die präzise Kontrolle, die erforderlich ist, um Variablen wie gelöste Gase und unvollständige Sättigung zu eliminieren, sodass Sie sich auf genaue Daten und eine überlegene Analyse der Harzbefestigung konzentrieren können.

Bereit, die Testfähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Ultrahochvakuum Beobachtungsfenster KF-Flansch 304 Edelstahl Hochborosilikatglas Schauglas

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Warum Gefriertrocknung mit flüssigem Stickstoff & Vakuum für Zement- und Biomassehydratation verwenden? Mikrosruktur jetzt erhalten

- Wie trägt ein Widerstandsheizofen zur Vorbereitung der Al/Cu-Bimetallschnittstelle bei? Expert Thermal Solutions

- Welche Schlüsselprozessumgebungen bietet ein Molekularstrahlepitaxie (MBE)-System? Optimierung des CaF2-Dünnschichtwachstums

- Was ist der Zweck einer 600-Grad-Celsius-Glühbehandlung? Verbesserung der AZO-Dünnschichtstabilität

- Wie unterstützt die Analyse optimierter Prozesspfade die Auswahl von Laborgeräten? Ein Expertenleitfaden für Forschungserfolg

- Was ist die Funktion eines Vakuumtrockenschranks bei der Nachbehandlung von PPy/alpha-Fe2O3-Verbundwerkstoffen? Expertenmeinungen

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität