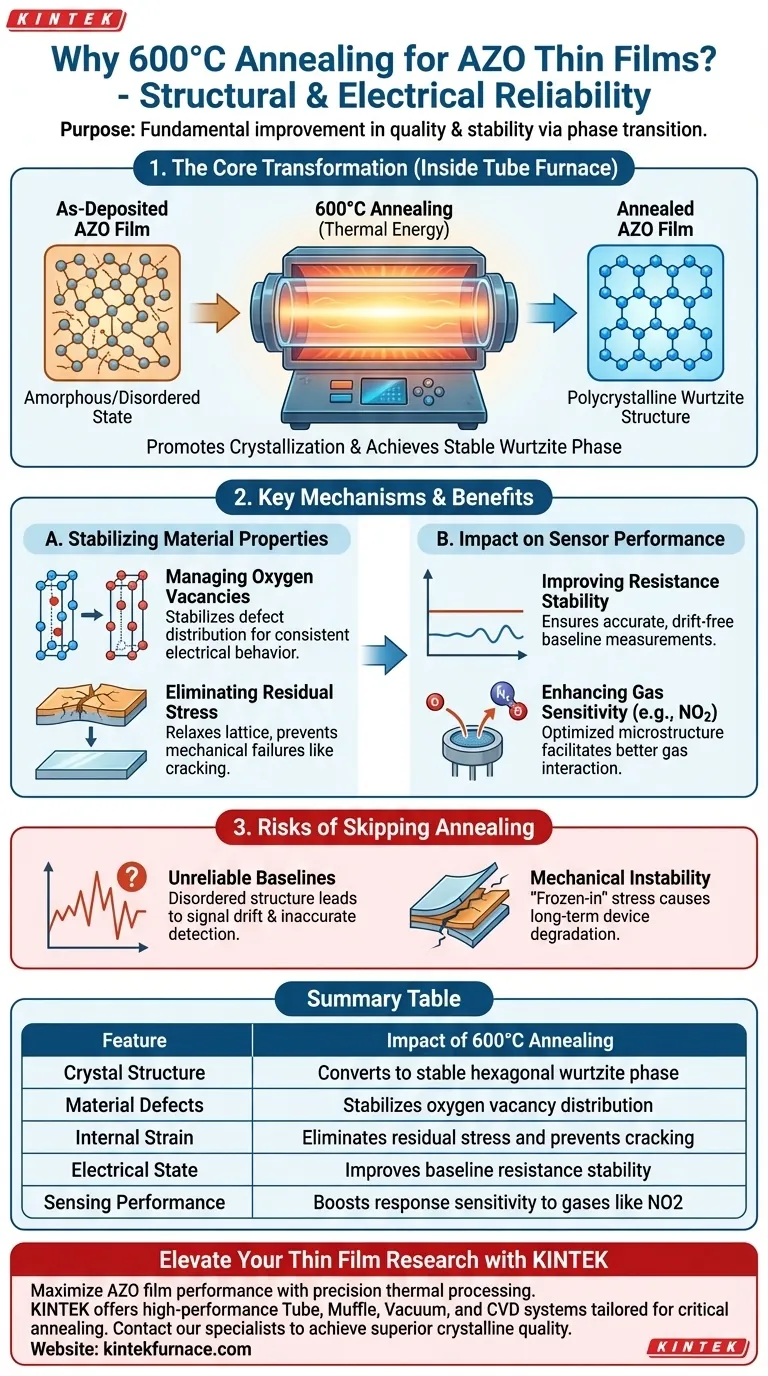

Der Hauptzweck einer 600 °C Glühbehandlung von Aluminium-dotierten Zinkoxid (AZO) Dünnschichten besteht darin, ihre strukturelle Qualität und elektrische Zuverlässigkeit grundlegend zu verbessern. Dieser Hochtemperaturprozess treibt einen Phasenübergang voran, der den als abgeschieden aufgetragenen Film in ein stabiles, hochgeordnetes kristallines Material umwandelt.

Die Glühung dient als kritischer Stabilisierungsschritt, der den AZO-Film in eine polykristalline hexagonale Wurtzit-Struktur umwandelt. Durch die Verfeinerung des Kristallgitters und die Steuerung von Sauerstoffleerstellen verbessert dieser Prozess die grundlegende Stabilität des Materials erheblich und steigert seine Empfindlichkeit für Gasanwendungen.

Optimierung der Kristallstruktur

Förderung der Kristallisation

Die vom Rohrofen bereitgestellte thermische Energie fördert die Kristallisation der AZO-Dünnschicht. Dies wandelt das Material von einem potenziell ungeordneten oder amorphen Zustand in eine definierte polykristalline Form mit höherer kristalliner Qualität um.

Erreichen der Wurtzit-Phase

Insbesondere wandelt der Glühprozess die Mikrostruktur in eine hexagonale Wurtzit-Struktur um. Diese spezifische Gitterkonfiguration ist wünschenswert, da sie die physikalischen Eigenschaften des Materials für elektronische Anwendungen optimiert.

Stabilisierung von Materialeigenschaften

Steuerung von Sauerstoffleerstellen

Die Glühung ist für die Defekttechnik unerlässlich; sie hilft, die Verteilung von Sauerstoffleerstellen im gesamten Film zu stabilisieren. Da Sauerstoffleerstellen als Ladungsträger in Oxidhalbleitern fungieren, ist ihre stabile Verteilung für eine konsistente elektrische Leistung unerlässlich.

Beseitigung von Restspannungen

Abscheidungsprozesse hinterlassen oft Dünnschichten unter erheblicher innerer Spannung. Die 600 °C Behandlung entspannt das Gitter und beseitigt effektiv Restspannungen. Dies verhindert mechanische Ausfälle wie Rissbildung oder Ablösung und gewährleistet ein gleichmäßiges elektronisches Verhalten.

Auswirkungen auf die Sensorleistung

Verbesserung der Widerstands-Stabilität

Durch die Beseitigung von Spannungen und die Ordnung der Kristallstruktur erreicht der Film eine höhere grundlegende Widerstands-Stabilität. Das bedeutet, dass der elektrische Ruhezustand des Sensors nicht unvorhersehbar driftet, was eine Voraussetzung für genaue Messungen ist.

Verbesserung der Gasempfindlichkeit

Die optimierte Mikrostruktur erhöht direkt die Ansprechempfindlichkeit des Sensors. Die primäre Referenz stellt fest, dass dies besonders wirksam ist, um die Erkennung von Stickstoffdioxid (NO2) Gas zu verbessern, da die Wechselwirkung zwischen dem Gas und der Filmoberfläche durch die verbesserte Materialqualität erleichtert wird.

Die Risiken des Überspringens der Nachabscheidungsglühung

Unzuverlässige Grundlinien

Wenn Sie den Glühschritt auslassen, behält der Film eine ungeordnete Struktur mit instabilen Defekten. Dies führt zu schwankendem elektrischem Widerstand, was es schwierig macht, zwischen tatsächlicher Gaserkennung und reiner Signal-Drift zu unterscheiden.

Mechanische Instabilität

Ohne die Spannungsentlastung durch Hochtemperaturbehandlung bleibt der Film unter Spannung oder Kompression. Diese "eingefrorene" Spannung beeinträchtigt die mechanische Integrität des Geräts und führt im Laufe der Zeit zu einer möglichen Leistungsverschlechterung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer AZO-Dünnschichten zu maximieren, berücksichtigen Sie Ihre spezifischen Anwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Präzision der Gaserkennung liegt: Sie müssen glühen, um Sauerstoffleerstellen zu stabilisieren, was die Ansprechempfindlichkeit des Films für Gase wie Stickstoffdioxid maximiert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt: Sie müssen glühen, um Restspannungen zu beseitigen, um sicherzustellen, dass der Film einen stabilen Grundwiderstand beibehält und sich mechanisch nicht verschlechtert.

Durch die Kontrolle der thermischen Geschichte des Films verwandeln Sie eine rohe abgeschiedene Schicht in ein funktionales, leistungsstarkes Sensorelement.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der 600 °C Glühung |

|---|---|

| Kristallstruktur | Umwandlung in stabile hexagonale Wurtzit-Phase |

| Materialdefekte | Stabilisierung der Sauerstoffleerstellen-Verteilung |

| Innere Spannung | Beseitigung von Restspannungen und Verhinderung von Rissbildung |

| Elektrischer Zustand | Verbesserung der grundlegenden Widerstands-Stabilität |

| Sensorleistung | Steigerung der Ansprechempfindlichkeit für Gase wie NO2 |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Maximieren Sie die Leistung Ihrer AZO-Dünnschichten mit präziser thermischer Verarbeitung. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für kritische Glühanwendungen maßgeschneidert sind. Ob Sie Gassensoren optimieren oder fortschrittliche elektronische Materialien entwickeln, unsere anpassbaren Laboröfen gewährleisten gleichmäßige Erwärmung und zuverlässige Ergebnisse.

Bereit, überlegene kristalline Qualität zu erzielen? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Was sind die Hauptvorteile der Verwendung eines Rohrofens? Erreichen Sie eine präzise thermische Kontrolle für Ihr Labor