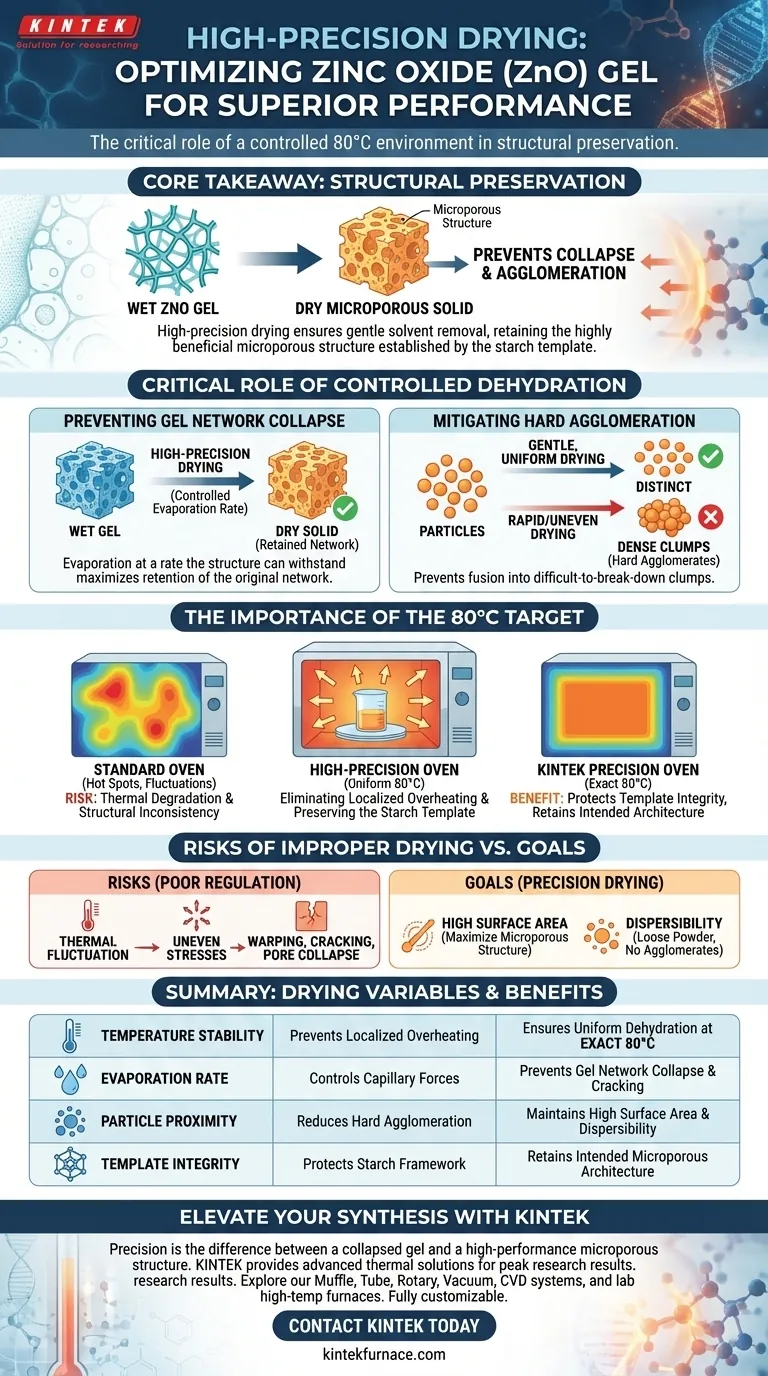

Die Verwendung eines hochpräzisen elektrischen Trockenschranks mit konstanter Temperatur ist entscheidend für die schonende und gleichmäßige Entfernung von Lösungsmitteln und Feuchtigkeit aus dem Zinkoxid (ZnO)-Gel. Durch die Aufrechterhaltung einer streng kontrollierten Dehydratisierungsumgebung bei 80 °C beeinflusst dieser Prozess direkt die physikalische Architektur des Endmaterials.

Kernbotschaft Der Hauptwert der Präzisionstrocknung liegt in der Strukturerhaltung. Sie verhindert den Kollaps des Gelnetzwerks und die Bildung harter Agglomerate und stellt sicher, dass das endgültige ZnO-Produkt die hochvorteilhafte mikroporöse Struktur beibehält, die durch die Stärkeschablone etabliert wurde.

Die entscheidende Rolle der kontrollierten Dehydratisierung

Verhinderung des Kollapses des Gelnetzwerks

Der Übergang von einem nassen Gel zu einem trockenen Feststoff ist eine mechanisch belastende Phase für das Material. Wenn Lösungsmittel zu aggressiv entfernt werden, können die inneren Kapillarkräfte das empfindliche Gerüst zerquetschen.

Hochpräzises Trocknen stellt sicher, dass die Verdunstung mit einer Rate erfolgt, der die Struktur standhalten kann. Dies maximiert die Beibehaltung des ursprünglichen Netzwerks des Gels.

Abmilderung von harten Agglomeraten

Wenn die Trocknung ungleichmäßig oder zu schnell erfolgt, werden die Partikel oft zu dichten Klumpen gezwungen, die als harte Agglomerate bekannt sind.

Diese Agglomerate sind schwer aufzubrechen und können die Oberfläche des Endprodukts negativ beeinflussen. Ein schonender, kontrollierter Prozess hält die Partikel getrennt und verhindert dieses Verschmelzen.

Die Bedeutung des 80°C-Ziels

Beseitigung lokaler Überhitzung

Standardtrocknungsgeräte leiden oft unter „Hot Spots“, wo die Temperaturen in bestimmten Bereichen der Kammer ansteigen.

Ein hochpräziser Ofen eliminiert diese Variable. Er stellt sicher, dass jeder Teil der Gelprobe genau 80 °C ausgesetzt ist, und garantiert, dass kein Teil der Probe thermisch degradiert wird, während andere noch nass sind.

Erhaltung der Stärkeschablone

Bei dieser speziellen Synthesemethode wird eine Stärkeschablone zur Erzeugung einer mikroporösen Struktur verwendet. Die Wirksamkeit dieser Schablone hängt stark vom Trocknungsschritt ab.

Durch strenge Temperaturkontrolle schützt der Ofen die Integrität dieser Schablone. Dies führt zu einem endgültigen ZnO-Produkt, das die beabsichtigte mikroporöse Architektur erfolgreich beibehält.

Risiken einer unsachgemäßen Trocknung verstehen

Die Kosten thermischer Schwankungen

Es ist wichtig zu erkennen, dass „Trocknen“ nicht nur das Entfernen von Wasser bedeutet; es geht darum, wie dieses Wasser entfernt wird.

Wenn Sie Geräte mit schlechter thermischer Regelung verwenden, riskieren Sie strukturelle Inkonsistenzen. Temperaturschwankungen führen zu ungleichmäßigen Trocknungsspannungen, die zu Verzug, Rissen oder teilweisem Kollaps der Poren führen, an deren Erzeugung Sie gearbeitet haben.

Die richtige Wahl für Ihr Ziel treffen

Der Trocknungsschritt ist keine passive Wartezeit; es ist ein aktiver Verarbeitungsschritt, der die endgültige Qualität Ihres Zinkoxids bestimmt.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Halten Sie sich strikt an das 80°C-Limit, um Pore kollaps zu verhindern und die mikroporöse Struktur zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Dispergierbarkeit liegt: Verwenden Sie Präzisionstrocknung, um harte Agglomeration zu vermeiden und sicherzustellen, dass das Pulver locker und später leicht zu verarbeiten bleibt.

Letztendlich dient der hochpräzise Ofen als Konservierungswerkzeug, das die wünschenswerten strukturellen Eigenschaften, die während der Synthesephase erzeugt wurden, fixiert.

Zusammenfassungstabelle:

| Trocknungsvariable | Auswirkung auf die ZnO-Qualität | Vorteil eines Hochpräzisionsofens |

|---|---|---|

| Temperaturstabilität | Verhindert lokale Überhitzung | Gewährleistet gleichmäßige Dehydratisierung bei exakt 80°C |

| Verdunstungsrate | Kontrolliert Kapillarkräfte | Verhindert Kollaps des Gelnetzwerks und Rissbildung |

| Partikelabstand | Reduziert harte Agglomeration | Erhält hohe Oberfläche und Dispergierbarkeit |

| Integrität der Schablone | Schützt das Stärkegerüst | Behält die beabsichtigte mikroporöse Architektur bei |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Präzision ist der Unterschied zwischen einem kollabierten Gel und einer Hochleistungs-Mikroporose-Struktur. KINTEK bietet die fortschrittlichen thermischen Lösungen, die notwendig sind, um sicherzustellen, dass Ihre Forschung Spitzenleistungen erzielt. Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Trocknungs- und Kalzinierungsbedürfnisse zu erfüllen.

Lassen Sie nicht zu, dass thermische Schwankungen die Integrität Ihres Endprodukts beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochpräzisionsgeräte die Integrität Ihrer Materialien erhalten und Ihren Laborarbeitsablauf optimieren können.

Visuelle Anleitung

Referenzen

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Bedeutung hat die Verwendung eines Labor-Vakuumtrockenschranks in der Katalysatorrückgewinnungsphase der Depolymerisation?

- Was ist die Funktion eines industriellen Trockenofens bei der Vorbehandlung von EFB-Fasern? Optimieren Sie die Biokohleausbeute & Qualität

- Wie trägt ein Labor-Vakuumtrockenschrank zur Nachbearbeitung von pBN-CTF-Produkten bei?

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Wie kontrolliert ein Nadelventil die Oberflächenqualität von Silberfolie für das Graphenwachstum? Verhindern Sie Defekte durch Druckkontrolle.

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?