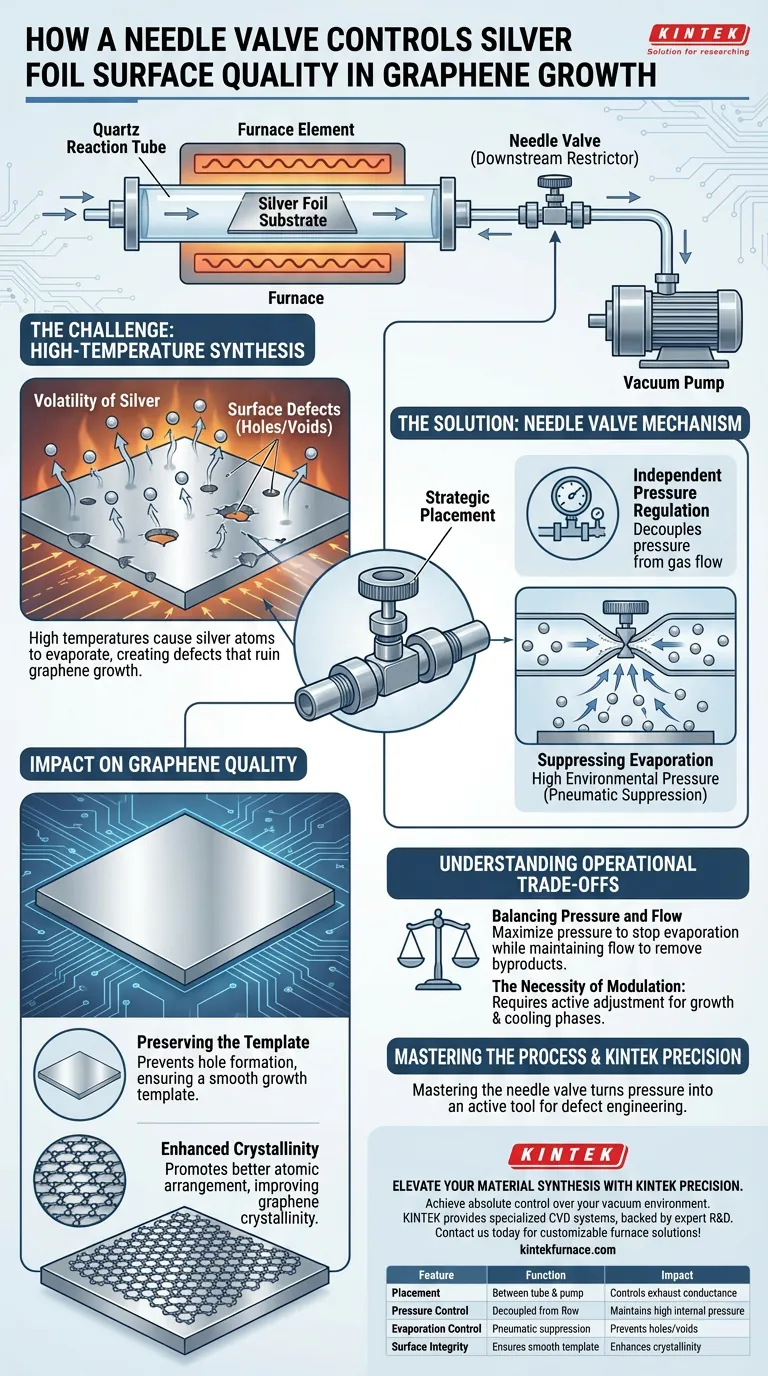

Das Nadelventil dient als präziser Regler des Umgebungsdrucks, unabhängig von den Gasflussraten. Es ist zwischen dem Quarzreaktionsrohr und der Vakuumpumpe installiert und schränkt den Abzugspfad ein, um während der kritischen Wachstums- und Kühlphasen höhere Innendrücke aufrechtzuerhalten. Dieser erhöhte Druck unterdrückt physikalisch die Verdampfung von Silberatomen bei hohen Temperaturen, verhindert effektiv die Bildung von Löchern auf dem Substrat und gewährleistet eine makellose Oberfläche für die hochwertige Graphensynthese.

Die Hochtemperatursynthese führt oft dazu, dass sich Silbersubstrate verdampfen und Oberflächenfehler entstehen, die das Graphenwachstum beeinträchtigen. Das Nadelventil löst dieses Problem, indem es die Druckkontrolle vom Gasfluss entkoppelt, sodass Sie einen hohen Umgebungsdruck aufrechterhalten können, der die Silberatome an Ort und Stelle hält, um die Integrität der Folie zu erhalten.

Die Herausforderung der Hochtemperatursynthese

Die Flüchtigkeit von Silber

Das Graphenwachstum erfordert erhebliche thermische Energie, um die Reaktion zu katalysieren. Bei diesen erhöhten Temperaturen sind die Silberatome auf der Substratoberfläche jedoch sehr flüchtig.

Bildung von Oberflächenfehlern

Ohne Eingreifen führt diese Flüchtigkeit zur übermäßigen Verdampfung von Silberatomen. Wenn Atome das Gitter verlassen, bilden sie Hohlräume und Löcher auf der Folienoberfläche, wodurch die für kontinuierliche Graphenschichten erforderliche Schablone abgebaut wird.

Der Mechanismus des Nadelventils

Strategische Platzierung

Das Nadelventil ist speziell zwischen dem Quarzrohr (der Reaktionskammer) und der Vakuumpumpe positioniert. Dieser Standort ist entscheidend für seine Funktion als nachgeschaltete Drossel.

Unabhängige Druckregelung

Die Hauptfunktion dieser Komponente besteht darin, den Vakuumdruck zu modulieren, ohne die eingehenden Gasflussraten zu ändern. Durch Einstellen der Ventilöffnung können Sie die Abluftrate von der Einlassrate entkoppeln.

Unterdrückung der Verdampfung

Das Verengen des Ventils erhöht den Umgebungsdruck in der Kammer. Dieses Hochdruckumgebung wirkt als pneumatisches Unterdrückungssystem, das verhindert, dass die Silberatome sublimieren und sie zwingt, Teil des festen Substrats zu bleiben.

Auswirkungen auf die Graphenqualität

Erhaltung der Schablone

Durch die Verhinderung der Lochbildung auf der Silberfolie sorgt das Nadelventil dafür, dass das Substrat glatt und kontinuierlich bleibt. Dies ist die grundlegende Voraussetzung für das epitaktische Wachstum.

Verbesserte Kristallinität

Eine stabile, defektfreie Silberoberfläche fördert eine bessere atomare Anordnung der Kohlenstoffatome. Folglich weist das unter diesen kontrollierten Druckbedingungen gewachsene Graphen eine deutlich verbesserte Kristallinität auf.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit der Modulation

Das Nadelventil ist keine "Einstellen und Vergessen"-Komponente; es erfordert eine aktive Modulation. Es muss an die spezifischen Anforderungen der Wachstums- und Kühlphasen angepasst werden.

Abwägung von Druck und Fluss

Obwohl das Ziel ein hoher Druck ist, benötigt das System immer noch einen Fluss, um Nebenprodukte zu entfernen. Der Kompromiss liegt darin, die genaue Ventilposition zu finden, die den Druck zur Verhinderung der Verdampfung maximiert und gleichzeitig gerade genug Leitfähigkeit für den Systembetrieb beibehält.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Nadelventils in Ihrem Setup zu maximieren, sollten Sie die folgenden betrieblichen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Substratschäden liegt: Priorisieren Sie das Einschränken der Ventilöffnung während der Spitzentemperaturen, um die Unterdrückung der Silberverdampfung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Graphenkristallinität liegt: Stellen Sie sicher, dass das Ventil während der gesamten Kühlphase einen konstanten hohen Druck aufrechterhält, um eine Oberflächenverschlechterung in späteren Stadien zu verhindern.

Die Beherrschung des Nadelventils verwandelt den Kammerdruck von einer passiven Umgebungsvariable in ein aktives Werkzeug für das Defekt-Engineering.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Graphenwachstum | Auswirkungen auf Silberfolie |

|---|---|---|

| Platzierung | Zwischen Reaktionsrohr und Vakuumpumpe | Steuert die Abzugsleitfähigkeit |

| Druckkontrolle | Entkoppelt von Gasflussraten | Aufrechterhaltung eines hohen Innendrucks |

| Verdampfungskontrolle | Pneumatische Unterdrückung von Atomen | Verhindert Lochbildung und Hohlräume |

| Oberflächenintegrität | Sorgt für eine glatte Wachstumsschablone | Verbessert die Graphenkristallinität |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Das Erreichen der perfekten Graphenschicht erfordert mehr als nur hohe Temperaturen – es erfordert absolute Kontrolle über Ihre Vakuumumgebung. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um komplexe CVD-Prozesse zu beherrschen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können. Egal, ob Sie die Substratverdampfung unterdrücken oder das kristalline Wachstum optimieren möchten, unser Ingenieurteam steht bereit, den Erfolg Ihres Labors zu unterstützen.

Bereit, Ihren Wachstumsprozess zu verfeinern? Kontaktieren Sie uns noch heute, um unsere anpassbaren Ofenlösungen zu erkunden!

Visuelle Anleitung

Referenzen

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist die Laborerhitzungs- und Kochphase im Mazerationsprozess von Holzfasern unerlässlich?

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Was ist der Hauptzweck der Einführung von reaktiven Gasen (SF6/CF4) beim Magnetronsputtern? Wiederherstellung der Filmstöchiometrie

- Was ist der Zweck der Aufrechterhaltung einer Umgebung von 70°C bei Li-NASICON-Experimenten? Beschleunigen Sie Ihre Batterieforschung

- Warum wird eine spezielle Glasplatte zum Abdecken von Zinkpulver verwendet? Beherrschung der Präzision von ZnO-Nanostrukturen

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Was sind die Vorteile der Verwendung eines Präzisions-Vakuumtrockenschranks? Meistere die Keramikpulverbehandlung mit KINTEK

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit