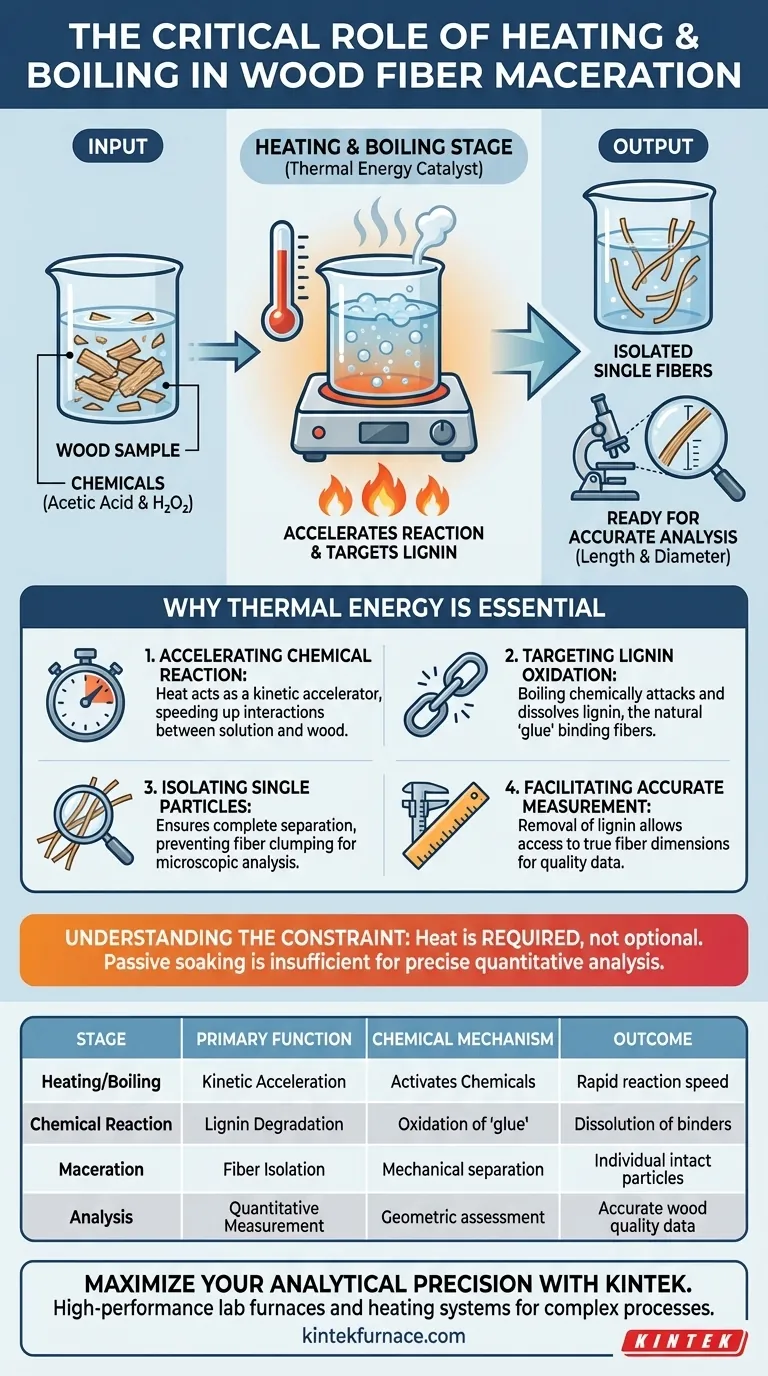

Die Laborerhitzungs- und Kochphase ist der entscheidende Katalysator, der die chemische Trennung von Holzfasern vorantreibt. Durch die Zufuhr thermischer Energie zu einer Mischung aus Eisessig und Wasserstoffperoxid beschleunigt der Prozess die Oxidation und den Abbau von Lignin erheblich. Dieser schnelle Abbau der inneren Bindestruktur des Holzes ist unerlässlich, um einzelne Fasern für die Analyse zu isolieren.

Ohne die Anwendung anhaltender Hitze wären die chemischen Mittel im Mazerationsprozess nicht in der Lage, das Ligninbindemittel effizient aufzulösen. Das Kochen liefert die notwendige thermische Energie, um Fasern sauber zu trennen und sicherzustellen, dass ihre Länge und ihr Durchmesser als intakte Einzelpartikel genau gemessen werden können.

Die Rolle der thermischen Energie bei der Mazeration

Beschleunigung der chemischen Reaktion

Bei Methoden wie der Franklin-Methode ist die chemische Lösung allein oft nicht ausreichend, um die Holzstruktur rechtzeitig abzubauen. Die Mischung aus Eisessig und Wasserstoffperoxid erfordert eine Aktivierung.

Die Kochphase führt dieser Mischung hohe thermische Energie zu. Diese Energie wirkt als kinetischer Beschleuniger und beschleunigt die chemischen Wechselwirkungen zwischen der Lösung und der Holzprobe.

Gezielte Ligninoxidation

Das Haupthindernis für die Fasertrennung ist Lignin, der natürliche "Klebstoff", der Holz Zellen zusammenhält.

Der Erhitzungsprozess treibt speziell die Oxidation und den Abbau von Lignin voran. Wenn die Lösung kocht, greift sie chemisch die Ligninstruktur an, wodurch sie sich auflöst und ihren Halt an den Zellulosefasern verliert.

Gewährleistung der analytischen Präzision

Isolierung einzelner Partikel

Das ultimative Ziel der Labormazeration ist nicht nur der Abbau von Holz, sondern die Gewinnung von intakten einzelnen Faserpartikeln.

Wenn das Lignin durch Kochen nicht vollständig abgebaut wird, bleiben die Fasern in Bündeln verklumpt. Durch die Gewährleistung einer vollständigen Trennung ermöglicht die Heizphase die Isolierung einzelner Stränge, die für die mikroskopische Analyse notwendig sind.

Ermöglichung genauer Messungen

Sobald die Fasern getrennt sind, müssen sie auf spezifische geometrische Eigenschaften analysiert werden.

Die Entfernung von Lignin ermöglicht es Forschern, auf die wahren Abmessungen der Faser zuzugreifen. Dies ist unbedingt erforderlich für die präzise Messung von Faserlänge und -durchmesser, die Schlüsselindikatoren für die Holzqualität und -nutzung sind.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit aktiver Energie

Es ist wichtig zu erkennen, dass passives Einweichen für diese Art der quantitativen Analyse selten ausreicht.

Der Verweis betont, dass Kochen erforderlich ist, nicht optional. Das Weglassen der Heizphase würde wahrscheinlich zu einer unvollständigen Mazeration führen, wodurch Fasern verbunden bleiben und eine präzise Dimensionsmessung unmöglich wird.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Mazerationsprozess brauchbare Daten liefert, berücksichtigen Sie Folgendes basierend auf Ihren Zielen:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass die Mischung kocht, um die Reaktionsgeschwindigkeit von Essigsäure und Wasserstoffperoxid zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Daten genauigkeit liegt: Halten Sie die Heizphase aufrecht, bis das Lignin vollständig abgebaut ist, um die Extraktion intakter, messbarer Einzelfasern zu gewährleisten.

Der thermische Input ist der entscheidende Faktor, der eine feste Holzprobe in eine analysierbare Suspension einzelner Strukturelemente verwandelt.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Chemisches Verfahren | Ergebnis |

|---|---|---|---|

| Erhitzen/Kochen | Kinetische Beschleunigung | Aktiviert Essigsäure & Wasserstoffperoxid | Schnelle Reaktionsgeschwindigkeit |

| Chemische Reaktion | Ligninabbau | Oxidation des Lignin-"Klebstoffs" | Auflösung von Zellbindemitteln |

| Mazeration | Fasertrennung | Mechanische Trennung von Zellwänden | Einzelne intakte Partikel |

| Analyse | Quantitative Messung | Geometrische Bewertung (Länge/Durchmesser) | Genaue Daten zur Holzqualität |

Maximieren Sie Ihre analytische Präzision mit KINTEK

Präzise Fasertrennung erfordert konsistente, kontrollierte thermische Energie. KINTEK bietet Hochleistungs-Laboröfen und Heizsysteme, die komplexe chemische Prozesse wie die Holzmazeration erleichtern. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, die Effizienz und Daten genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Issah Chakurah, Enoch Gbapenuo Tampori. The Effect of Thermal Modification on Anatomical Properties of Daniellia oliveri (Rolfe) Hutch and Dalziel from Ghana. DOI: 10.5552/drvind.2025.0218

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie stellt ein industrieller Hochtemperatur-Widerstandsofen die Qualität von Borosilikatfasern sicher? Beherrschen Sie thermische Präzision

- Welche Rolle spielt ein autoklav aus Edelstahl mit Teflon-Auskleidung bei der hydrothermalen Synthese von PtLaOx@S-1-Katalysatoren?

- Was ist der Verwendungszweck von Hochtemperaturofen? Materialien mit präziser thermischer Verarbeitung transformieren

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Wie beeinflusst die Haltezeit in einem Hochtemperatur-Laborofen Wolfram-freie Fe-C-B-Cr-W-Legierungen? Optimierung der Phasendissolution

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern