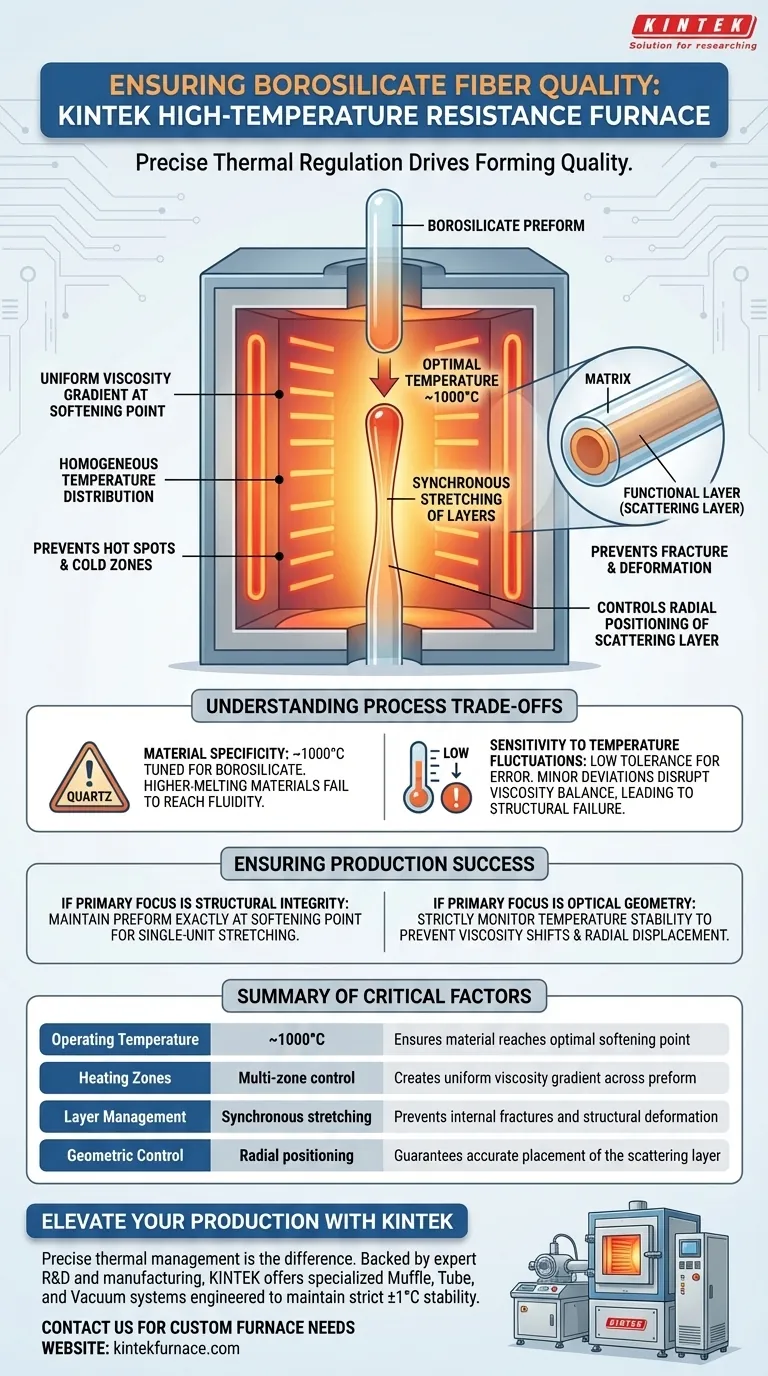

Präzise thermische Regelung treibt die Formqualität von Borosilikatfasern an. Ein industrieller Hochtemperatur-Widerstandsofen gewährleistet die Integrität, indem er eine spezifische Betriebstemperatur von etwa 1000°C aufrechterhält. Diese kontrollierte Umgebung schafft die notwendigen Bedingungen für komplexe interne Strukturen, um sich gleichmäßig zu verformen, ohne zu brechen.

Durch die Schaffung eines gleichmäßigen Viskositätsgradienten am Erweichungspunkt des Vorformlings ermöglicht der Ofen, dass sich die inneren Funktionsschichten perfekt synchron mit der umgebenden Matrix dehnen. Dies verhindert strukturelle Verformungen und garantiert die genaue radiale Positionierung der Streuschicht.

Die Rolle der thermischen Präzision

Betrieb bei optimaler Temperatur

Borosilikatfasern erfordern einen anderen thermischen Ansatz als Standard-Glasfasermaterialien. Der Ofen arbeitet bei etwa 1000°C, was deutlich niedriger ist als die Temperaturen, die zum Ziehen von Quarz erforderlich sind.

Schaffung eines gleichmäßigen Viskositätsgradienten

Der Ofen nutzt präzise Heizzonen, um den Zustand des Vorformlings zu steuern. Diese Konfiguration stellt sicher, dass genau am Erweichungspunkt des Materials ein gleichmäßiger Viskositätsgradient entsteht.

Gewährleistung der Homogenität

Durch die Kontrolle der Temperaturverteilung verhindert der Ofen heiße oder kalte Zonen. Diese Gleichmäßigkeit ist entscheidend dafür, dass das Material während des Ziehprozesses gleichmäßig fließt.

Erhaltung der strukturellen Integrität

Synchrones Dehnen von Schichten

Hochleistungsfasern bestehen oft aus einer Matrix und inneren Funktionsschichten. Die thermische Steuerung des Ofens ermöglicht es diesen verschiedenen Schichten, synchron zu dehnen.

Verhindern von Brüchen und Verformungen

Wenn die Viskosität aufgrund ungleichmäßiger Erwärmung nicht übereinstimmen würde, würden die inneren Schichten reißen oder sich verziehen. Der Ofen verhindert diese Defekte und stellt sicher, dass die Faser ohne Bruch oder Verformung gezogen wird.

Kontrolle der radialen Positionierung

Das ultimative Ziel dieser thermischen Präzision ist die geometrische Genauigkeit. Sie stellt sicher, dass die Streuschicht in ihrer genauen radialen Position gehalten wird, was für die optische Funktion der Faser entscheidend ist.

Verständnis der Prozesskompromisse

Materialspezifität vs. Vielseitigkeit

Das Temperaturprofil (~1000°C) ist speziell für Borosilikat abgestimmt. Der Versuch, Materialien mit höherem Schmelzpunkt (wie Quarz) in dieser spezifischen Konfiguration zu verarbeiten, würde fehlschlagen, da sie nicht die notwendige Fließfähigkeit erreichen würden.

Empfindlichkeit gegenüber Temperaturschwankungen

Da der Prozess auf dem synchronen Dehnen verschiedener Schichten beruht, ist die Toleranz für Temperaturfehler gering. Selbst geringfügige Abweichungen können das Viskositätsgleichgewicht stören und zu sofortigem strukturellem Versagen im Inneren der Faser führen.

Gewährleistung des Produktionserfolgs

Um die Qualität des Ziehens von Borosilikatfasern zu maximieren, sollten Sie die folgenden Prozessziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Heizzonen den Vorformling genau am Erweichungspunkt halten, damit sich die Matrix und die Funktionsschichten als eine Einheit dehnen können.

- Wenn Ihr Hauptaugenmerk auf optischer Geometrie liegt: Überwachen Sie die Temperaturstabilität streng, um Viskositätsverschiebungen zu verhindern, die die radiale Position der Streuschicht verschieben würden.

Präzises thermisches Management ist der entscheidende Faktor für die Umwandlung eines komplexen Vorformlings in eine Hochleistungs-Glasfaser.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf die Qualität |

|---|---|---|

| Betriebstemperatur | Ca. 1000°C | Stellt sicher, dass das Material den optimalen Erweichungspunkt erreicht |

| Heizzonen | Mehrzonenregelung | Erzeugt einen gleichmäßigen Viskositätsgradienten über den Vorformling |

| Schichtmanagement | Synchrones Dehnen | Verhindert innere Brüche und strukturelle Verformungen |

| Geometrische Kontrolle | Radiale Positionierung | Garantiert die genaue Platzierung der Streuschicht |

Verbessern Sie Ihre Glasfaserproduktion mit KINTEK

Präzises thermisches Management ist der Unterschied zwischen strukturellem Versagen und einer Hochleistungs-Glasfaser. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die auf die Einhaltung der strengen ±1°C-Stabilität ausgelegt sind, die für das Ziehen von Borosilikat erforderlich ist.

Ob Sie kundenspezifische Heizzonen zur Gewährleistung des synchronen Schichtdehnens oder einen maßgeschneiderten Ofen für einzigartige Funktionsmaterialien benötigen, unsere Systeme bieten die Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihren Herstellungsprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche physikalische Umgebung bietet ein Laborofen für das Ausheizen von Perowskiten? Beherrschen Sie thermische Präzision und Dehnungskontrolle

- Welche Umweltfaktoren können in einer Vakuumkammer kontrolliert werden? Hauptsächlich Druck, Temperatur, Luftfeuchtigkeit und Strahlung

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Was ist die Funktion der Nasskugelmahlung bei der Synthese von SPAN? Optimieren Sie Ihren Schwefelgehalt durch Tiefenmischung

- Was ist die Hauptfunktion eines Hochtemperatur-Elektroofens bei der Lösungsglühung? Legierungshomogenität erreichen

- Welche Rolle spielen Hochpräzisionsöfen bei der Wärmebehandlung von Inconel 718? Master Microstructural Engineering

- Wie unterstützen Heizen und Rühren die chemische Synthese? Optimierung von Reaktionskinetik und -thermodynamik

- Warum ist ein konstante Temperatur-Umlufttrockenschrank für die Kohlenstoffimprägnierung von Biomasse notwendig? Optimierung der Materialstruktur