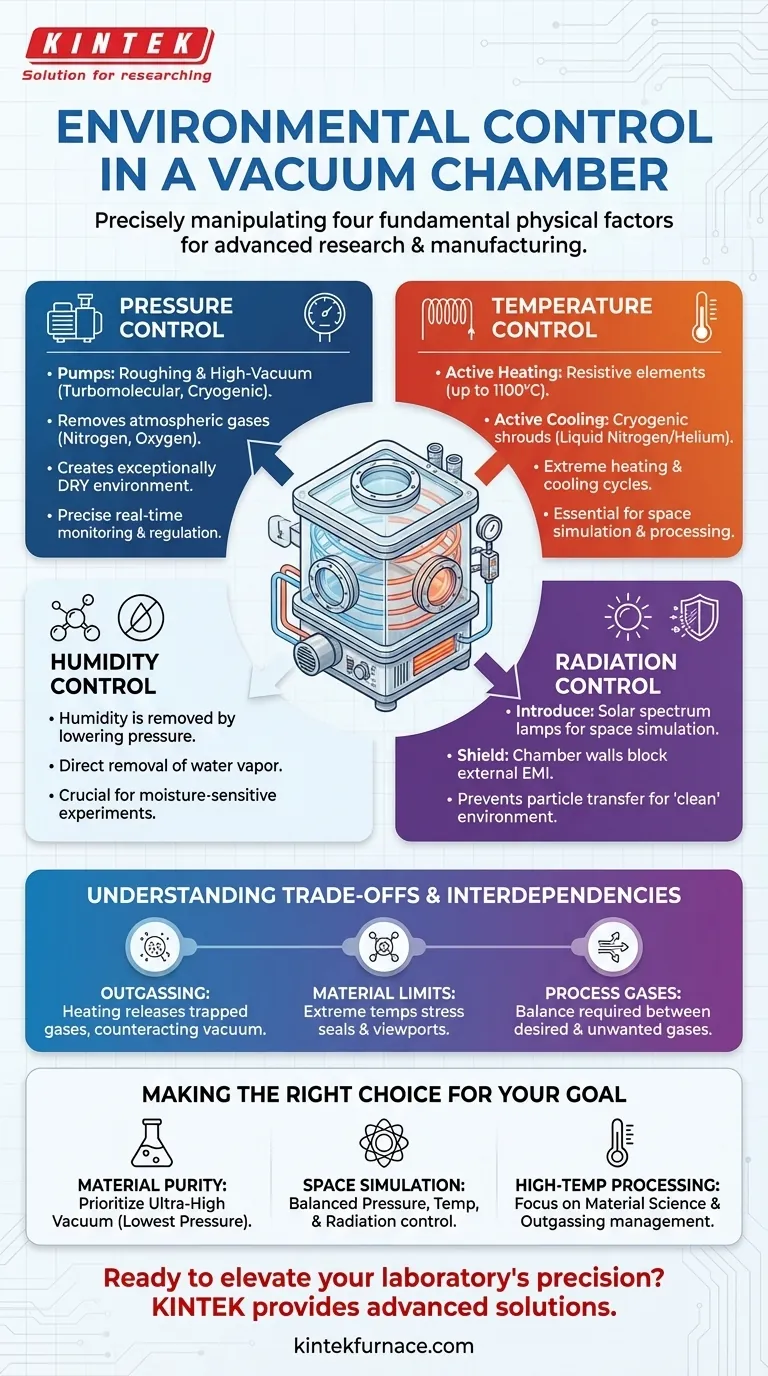

Im Grunde genommen ist eine Vakuumkammer eine Umgebung, in der Sie vier grundlegende physikalische Faktoren präzise steuern können. Dies sind Druck, Temperatur, Luftfeuchtigkeit und bestimmte Formen von Strahlung. Durch die Manipulation dieser Variablen können Sie hochspezialisierte Bedingungen schaffen, die in einer normalen Atmosphäre nicht erreichbar sind, was fortschrittliche wissenschaftliche Experimente und Fertigungsprozesse ermöglicht.

Eine Vakuumkammer ist nicht einfach nur eine luftleere Box. Sie ist ein hochentwickeltes Werkzeug zur Schaffung einer maßgeschneiderten, künstlichen Umgebung, indem sie Ihnen eine unabhängige und präzise Kontrolle über die grundlegenden Variablen gibt, die einen physikalischen Raum definieren.

Die Grundlage: Druckregelung

Der Druck ist die primäre Variable, die in jedem Vakuumsystem gesteuert wird. Der gesamte Zweck besteht darin, die Dichte der Gasmoleküle weit unter die der umgebenden Atmosphäre zu reduzieren.

Wie der Druck gesenkt wird

Das Erreichen eines Vakuums ist ein mehrstufiger Prozess. Zuerst entfernt eine Vorvakuumpumpe den Großteil der Luft. Dann übernehmen Hochvakuumpumpen, wie Turbomolekular- oder Kryopumpen, die Entfernung der restlichen Moleküle, um viel niedrigere Drücke zu erreichen.

Die Auswirkung von niedrigem Druck

Die Reduzierung des Drucks entfernt direkt atmosphärische Gase wie Stickstoff und Sauerstoff. Entscheidend ist, dass dadurch auch Wasserdampf entfernt wird, was der Mechanismus ist, mit dem eine Vakuumkammer die Luftfeuchtigkeit kontrolliert. Ein tiefes Vakuum ist eine außergewöhnlich trockene Umgebung.

Überwachung und Regelung

Der Druck wird nicht nur gesenkt, sondern präzise verwaltet. Ein System von Vakuummanometern liefert Echtzeit-Druckmesswerte und ermöglicht die automatische oder manuelle Steuerung der Pumpen und Gaseinlässe, um den für einen Prozess erforderlichen spezifischen, stabilen Druck aufrechtzuerhalten.

Energiemanagement: Temperaturkontrolle

Die Kontrolle der Temperatur ist oft ebenso entscheidend wie die Kontrolle des Drucks. Dies kann je nach Anwendung sowohl extremes Erhitzen als auch Abkühlen beinhalten.

Aktive Heizsysteme

Das Heizen wird typischerweise mit Widerstandsheizelementen erreicht, die in die Kammerwände integriert oder um die Probe herum platziert sind. Für extreme Temperaturen, wie die in der Forschung genannten 1100 °C, sind spezielle Materialien wie Keramiken und hochschmelzende Metalle sowohl für die Kammer als auch für die Heizelemente erforderlich.

Aktive Kühlsysteme

Das Abkühlen einer Kammer auf kryogene Temperaturen erfolgt häufig über Ummantelungen oder Platten, durch die flüssiger Stickstoff oder Helium fließt. Dies ist unerlässlich für die Simulation von Bedingungen im Weltraum oder für Prozesse, bei denen Wärme schnell von einer Probe abgeführt werden muss.

Einführung und Abschirmung von Strahlung

Vakuumkammern werden auch verwendet, um die Exposition einer Probe gegenüber Strahlung zu kontrollieren, einem kritischen Faktor bei der Weltraumsimulation, der Materialwissenschaft und der Elektronikprüfung.

Simulation von Weltraumumgebungen

Zum Testen von Satelliten und Komponenten können Kammern mit speziellen Lampen ausgestattet werden, die das gesamte elektromagnetische Spektrum der Sonne nachbilden. Dies ermöglicht es Ingenieuren zu testen, wie Materialien und Elektronik der rauen Strahlungsumgebung des Weltraums standhalten.

Abschirmung vor Kontamination

Umgekehrt fungiert die Kammer selbst als Schutzschild. Die Stahlwände blockieren die meisten externen elektromagnetischen Störungen, und das Vakuum verhindert den Partikeltransfer, wodurch eine „saubere“ Umgebung für hochsensible Messungen geschaffen wird, bei denen äußere Einflüsse eliminiert werden müssen.

Verständnis der Kompromisse und Abhängigkeiten

Die Kontrolle eines Faktors in einer Vakuumkammer beeinflusst unweigerlich die anderen. Das Verständnis dieser Wechselwirkungen ist entscheidend für Erfolg und Sicherheit.

Die Herausforderung des Ausgasens

Das Erhitzen eines Materials, einschließlich der Kammerwände selbst, führt dazu, dass darin eingeschlossene Gase und Feuchtigkeit in einem Prozess freigesetzt werden, der als Ausgasen (Outgassing) bezeichnet wird. Dies wirkt dem Vakuum direkt entgegen und erhöht den Druck. Ihre Vakuumpumpen müssen leistungsstark genug sein, um das Ausgasen der Probe und der Kammer bei Ihrer Zieltemperatur zu überwinden.

Materialbeschränkungen bei Extremen

Das Betreiben einer Kammer bei sehr hohen Temperaturen (z. B. 1100 °C) belastet jede Komponente enorm. Dichtungen können versagen, Metallwände können sich verformen und Sichtfenster können Risse bekommen. Die Konstruktion für solche Bedingungen erfordert eine sorgfältige Auswahl exotischer Materialien und ein Verständnis der Wärmeausdehnung, um katastrophale Ausfälle zu verhindern.

Prozessgase im Vergleich zum Kammerdruck

Viele Prozesse, wie die chemische Gasphasenabscheidung (CVD), beinhalten die absichtliche Einführung spezifischer Gase in die Kammer. Das Steuerungssystem muss anspruchsvoll genug sein, um den gewünschten niedrigen Druck unerwünschter atmosphärischer Gase aufrechtzuerhalten und gleichzeitig den präzisen Fluss und Druck des gewünschten Prozessgases zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Ihr primäres Ziel bestimmt, welchem Umweltfaktor Sie Priorität einräumen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder Abscheidung liegt: Ihr Hauptziel ist es, den niedrigstmöglichen Druck (Ultrahochvakuum) zu erreichen, um jegliche molekulare Kontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Weltraumsimulation liegt: Sie benötigen ein ausgewogenes und dynamisches Steuerungssystem, um den niedrigen Druck, die extremen Temperaturzyklen und die Sonnenstrahlung einer Orbitumgebung präzise nachzubilden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen liegt: Ihre zentrale Herausforderung ist die Materialwissenschaft – sicherzustellen, dass Ihre Kammer, Dichtungen und Probenhalter der Hitze standhalten, während Ihre Pumpen das erhebliche Ausgasen bewältigen.

Die Beherrschung dieser Umweltkontrollen ist das, was eine Vakuumkammer von einem einfachen Behälter in ein leistungsstarkes Instrument für Entdeckungen und Innovation verwandelt.

Zusammenfassungstabelle:

| Umweltfaktor | Wichtige Kontrollmethoden | Hauptanwendungen |

|---|---|---|

| Druck | Vorvakuum- und Hochvakuumpumpen, Manometer | Materialreinheit, Abscheidungsprozesse |

| Temperatur | Widerstandsheizung, kryogene Kühlung | Hochtemperaturprozesse, Weltraumsimulation |

| Luftfeuchtigkeit | Entfernung durch Vakuumpumpen | Trockene Umgebungen für empfindliche Experimente |

| Strahlung | Spezialisierte Lampen, Kammerabschirmung | Weltraumtests, Materialwissenschaft |

Bereit, die Präzision Ihres Labors zu steigern? KINTEK nutzt hervorragende F&E- und Inhouse-Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Umweltkontrolle optimieren und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit