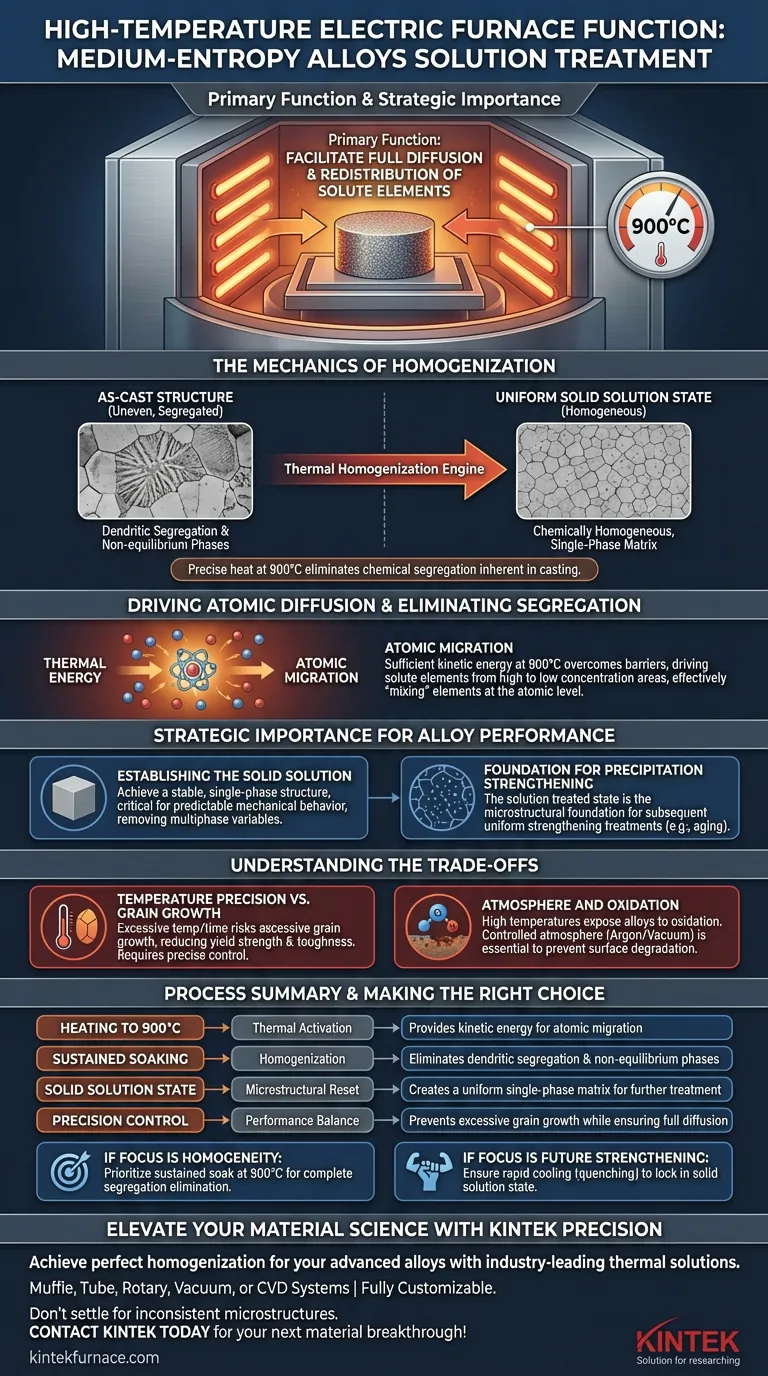

Die Hauptfunktion eines Hochtemperatur-Elektroofens bei der Lösungsglühung von Legierungen mit mittlerer Entropie besteht darin, die vollständige Diffusion und Umverteilung von gelösten Elementen zu ermöglichen. Durch Erhitzen der Legierung auf eine bestimmte Temperatur, typischerweise 900°C, und Halten dieser Temperatur für eine bestimmte Dauer wandelt der Ofen die ungleichmäßige Gussstruktur in einen homogenen Festlösungszustand um.

Kernbotschaft Der Ofen fungiert als thermische Homogenisierungsmaschine, die präzise Wärme nutzt, um die beim Guss entstehenden chemischen Segregationen zu beseitigen. Dieser Prozess schafft eine homogene mikrostrukturelle Basis, die die absolute Voraussetzung für jede nachfolgende Härte- oder Festigkeitsbehandlung ist.

Die Mechanik der Homogenisierung

Förderung der Atomdiffusion

Der Ofen liefert die thermische Energie, die notwendig ist, um Atome innerhalb der Gitterstruktur der Legierung zu mobilisieren. Bei 900°C ist die kinetische Energie ausreichend, um die Energiebarrieren zu überwinden, die Atome normalerweise stationär halten.

Dieser thermische Input treibt gelöste Elemente dazu an, von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration zu wandern. Dies ist der physikalische Mechanismus, der die Metallelemente auf atomarer Ebene effektiv "mischt".

Beseitigung von Zusammensetzungssegregationen

Während des anfänglichen Gießprozesses entwickeln Legierungen oft dendritische Segregationen, bei denen die chemische Zusammensetzung zwischen dem Zentrum eines Korns und seinem Rand erheblich variiert. Der Elektroofen dient dazu, diese Inkonsistenzen zu beseitigen.

Durch das Halten einer konstanten Temperatur für eine längere Dauer (z. B. eine Stunde) stellt der Ofen sicher, dass Nicht-Gleichgewichtsphasen aufgelöst werden. Dies führt zu einem chemisch homogenen Material, bei dem jeder Abschnitt der Legierung die gleiche elementare Zusammensetzung aufweist.

Strategische Bedeutung für die Legierungsleistung

Herstellung der Festlösung

Das unmittelbare Ziel dieses thermischen Zyklus ist das Erreichen eines homogenen Festlösungszustands. Das bedeutet, dass die Legierungselemente vollständig in der Matrixphase gelöst sind, ähnlich wie Zucker, der sich vollständig in heißem Wasser löst.

Eine stabile, einphasige Struktur ist entscheidend für die Vorhersage des mechanischen Verhaltens des Materials. Sie eliminiert die Variablen, die durch Mehrphasenstrukturen verursacht werden und das Oxidationsverhalten oder die Duktilität beeinträchtigen können.

Die Grundlage für Ausscheidungshärtung

Während die Lösungsglühung die Legierung homogenisiert, liegt ihr eigentlicher Wert in dem, was danach kommt: der Ausscheidungshärtung. Die primäre Referenz bezeichnet den lösungsgeglühten Zustand als "mikrostrukturelle Grundlage" für diesen Prozess.

Wenn die Elemente nicht zuerst gleichmäßig verteilt sind, führen nachfolgende Behandlungen zur Erhöhung der Härte (wie das Altern bei 500°C) zu ungleichmäßiger Festigkeit und potenziellen Bruchstellen. Die Lösungsglühung stellt sicher, dass zukünftige verstärkende Phasen gleichmäßig im gesamten Material ausfallen.

Verständnis der Kompromisse

Temperaturpräzision vs. Kornwachstum

Während hohe Temperaturen die Diffusion erleichtern, gibt es eine strenge Obergrenze. Wenn die Temperatur das optimale Fenster überschreitet oder die Haltezeit zu lang ist, besteht die Gefahr von übermäßigem Kornwachstum.

Große Körner können die Streckgrenze und Zähigkeit des Materials verringern. Daher muss der Ofen eine präzise Kontrolle bieten, um eine gründliche Diffusion gegen die Verschlechterung der mechanischen Eigenschaften abzuwägen.

Atmosphäre und Oxidation

Die Hochtemperaturbehandlung setzt die Legierung dem Risiko der Oberflächenoxidation aus, insbesondere bei Legierungen, die aktive Elemente wie Titan oder Aluminium enthalten.

Während der Ofen die Wärme liefert, muss er oft mit einer kontrollierten Atmosphäre (wie Argon oder Vakuum) kombiniert werden. Ohne diesen Schutz können die Vorteile der Homogenisierung durch Oberflächenschäden oder Elementverlust zunichte gemacht werden.

Die richtige Wahl für Ihr Ziel

Um den Nutzen der Lösungsglühung für Legierungen mit mittlerer Entropie zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Priorisieren Sie ein stabiles, anhaltendes Halten bei 900°C, um die vollständige Beseitigung der dendritischen Segregation aus dem Gießprozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf zukünftiger Festigkeitssteigerung liegt: Stellen Sie sicher, dass die Abkühlgeschwindigkeit nach dem Halten im Ofen schnell ist (Abschrecken), um den Festlösungszustand vor Beginn der Ausscheidungsbehandlungen zu fixieren.

Der Elektroofen ist nicht nur ein Heizelement; er ist das Werkzeug, das die Materialgeschichte zurücksetzt, um konsistente, leistungsstarke Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Technischer Mechanismus |

|---|---|---|

| Erhitzen auf 900°C | Thermische Aktivierung | Liefert kinetische Energie für die Atomwanderung |

| Anhaltendes Halten | Homogenisierung | Beseitigt dendritische Segregationen und Nicht-Gleichgewichtsphasen |

| Festlösungszustand | Mikrostrukturelles Zurücksetzen | Schafft eine homogene einphasige Matrix für weitere Behandlungen |

| Präzise Steuerung | Leistungsbilanz | Verhindert übermäßiges Kornwachstum und gewährleistet gleichzeitig die vollständige Diffusion |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Precision

Sind Sie bereit, perfekte Homogenität für Ihre fortschrittlichen Legierungen zu erzielen? KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und Fertigung. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre spezifischen Verarbeitungsanforderungen für Legierungen mit mittlerer Entropie zu erfüllen.

Geben Sie sich nicht mit inkonsistenten Mikrostrukturen zufrieden. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Präzisionsheiztechnologie die Grundlage für Ihren nächsten Materialdurchbruch bilden kann!

Visuelle Anleitung

Referenzen

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verbessert die Eliminierung doppelter Oxidfilme die T7-Überalterung? Höhere Duktilität in Aluminiumlegierungen erschließen

- Was ist der Zweck einer 600-Grad-Celsius-Glühbehandlung? Verbesserung der AZO-Dünnschichtstabilität

- Was ist die Hauptaufgabe des thermischen Oxidationsverfahrens (TO) bei der Legierung Ti-6Al-4V ELI? Erhöhung der Härte und Verschleißfestigkeit

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Was ist die Funktion eines Labor-Trockenschranks bei der Lösungsmittelentfernung aus Dünnschichten? Gewährleistung einer fehlerfreien Verfestigung

- Warum wird beim Aufbereiten von Reaktionsprodukten ein Wasserabschreckverfahren angewendet? Sofortige strukturelle Konservierung erreichen

- Warum ist Wasserabschreckung für metastabile Phasen in Titan entscheidend? Entriegeln Sie die Festigkeit von Hochleistungslegierungen

- Was ist vorbeugende Wartung bei einem Ofen? Eine proaktive Strategie für Spitzenleistung