Das Abschrecken mit Wasser wird in erster Linie angewendet, um eine extrem hohe Abkühlrate zu erreichen, die das Material augenblicklich „einfriert“. Durch schnelles Absenken der Temperatur werden die physikalischen und chemischen Zustände der Reaktionsprodukte effektiv arretiert, wodurch verhindert wird, dass sie sich weiter entwickeln, wenn sie die Hochtemperaturumgebung verlassen.

Der Hauptzweck des Wasserabschreckens besteht darin, einen genauen Schnappschuss der Hochtemperatureigenschaften des Materials zu erfassen. Es eliminiert die Variablen, die durch langsame Abkühlung entstehen, und stellt sicher, dass die gewonnenen Proben die Bedingungen während der Millisekunden-Reaktion wirklich repräsentieren.

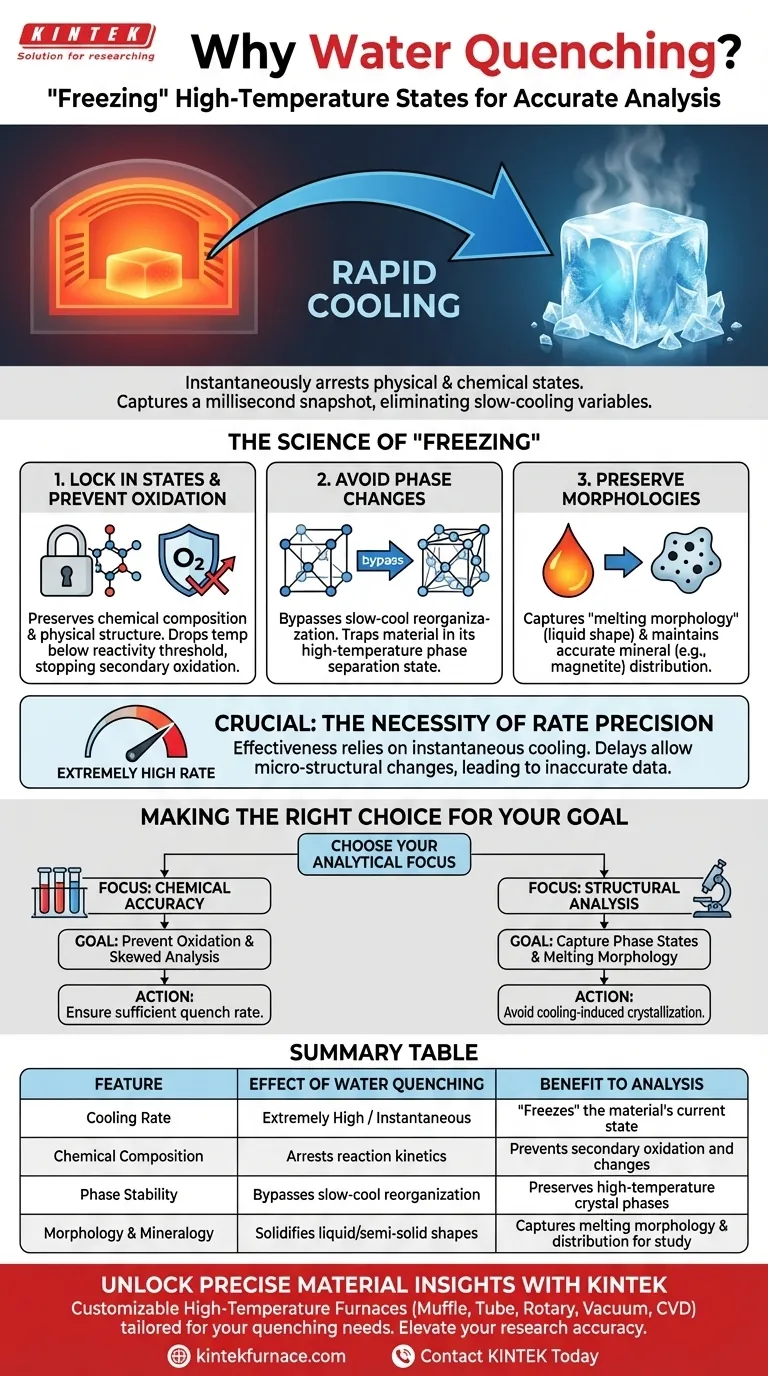

Die Wissenschaft des „Einfrierens“ von Hochtemperaturzuständen

Fixieren physikalischer und chemischer Zustände

Bei hohen Temperaturen befinden sich Materialien in dynamischen Zuständen, die sich oft schnell ändern.

Das Wasserabschrecken nutzt die hohe Wärmekapazität von Wasser, um thermische Energie fast augenblicklich abzuführen.

Dieser Prozess „friert“ die Partikel ein und bewahrt ihre chemische Zusammensetzung und physikalische Struktur genau so, wie sie im Moment der Reaktion existierten.

Verhindern von Sekundäroxidation

Wenn Materialien in Gegenwart von Luft oder anderen Gasen langsam abkühlen, sind sie anfällig für Sekundäroxidation.

Das bedeutet, dass die Oberfläche oder die innere Struktur mit Sauerstoff reagiert, während die Temperatur sinkt, wodurch Oxide entstehen, die während der Hauptreaktion nicht vorhanden waren.

Das Abschrecken verhindert dies, indem die Temperatur abgesenkt wird, bevor eine Oxidation auftreten kann.

Vermeiden von Phasenänderungen

Materialien durchlaufen oft Phasenänderungen (Änderungen der Kristallstruktur oder des Zustands), wenn sie von hohen zu niedrigen Temperaturen übergehen.

Eine langsame Abkühlung ermöglicht es dem Material, sich in niedrigtemperaturstabile Phasen umzuorganisieren.

Ein schnelles Abschrecken umgeht diese Umorganisation und fängt das Material in seinem Hochtemperatur-Phasentrennungszustand ein.

Konservieren spezifischer Morphologien

Erfassen der Schmelz-Morphologie

Um zu verstehen, wie sich ein Material im Ofen verhalten hat, muss man seine flüssige oder halbfeste Form sehen.

Das Abschrecken verfestigt das Material so schnell, dass die „Schmelz-Morphologie“ – die Form, die es im geschmolzenen Zustand annahm – für die Analyse erhalten bleibt.

Magnetitverteilung

Bei Prozessen, die Eisenerze oder ähnliche Materialien betreffen, ist die Verteilung spezifischer Mineralien wie Magnetit entscheidend.

Das Abschrecken stellt sicher, dass das im Labor beobachtete Verteilungsmuster mit der Verteilung während der tatsächlichen Reaktion übereinstimmt.

Verständnis der Kompromisse

Die Notwendigkeit der Ratenpräzision

Die Wirksamkeit dieser Methode hängt vollständig davon ab, dass die Abkühlrate „extrem hoch“ ist.

Wenn der Abschreckmechanismus verzögert ist oder die Wassermenge nicht ausreicht, sinkt die Abkühlrate.

Selbst eine geringfügige Verzögerung kann zu mikrostrukturellen Veränderungen führen, wodurch die Probe keine genaue Darstellung des Hochtemperaturzustands mehr ist.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie wertvolle Daten aus Ihrem Hochtemperaturprozess gewinnen, überlegen Sie, welche spezifischen Attribute Sie analysieren müssen.

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Stellen Sie sicher, dass die Abschreckrate ausreicht, um Sekundäroxidation zu verhindern, die die Zusammensetzungsanalyse verfälschen würde.

- Wenn Ihr Hauptaugenmerk auf struktureller Analyse liegt: Verwenden Sie das Abschrecken, um die spezifischen Phasentrennungszustände und die Schmelz-Morphologie ohne die Störung durch kühlungsinduzierte Kristallisation zu erfassen.

Das Wasserabschrecken ist die definitive Methode, um eine dynamische Millisekunden-Reaktion in eine statische, analysierbare Probe zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Wirkung des Wasserabschreckens | Nutzen für die Analyse |

|---|---|---|

| Abkühlrate | Extrem hoch / Augenblicklich | „Friert“ den aktuellen Zustand des Materials ein |

| Chemische Zusammensetzung | Arretiert die Reaktionskinetik | Verhindert Sekundäroxidation und Veränderungen |

| Phasenstabilität | Umgeht die Umorganisation bei langsamer Abkühlung | Bewahrt Hochtemperatur-Kristallphasen |

| Morphologie | Verfestigt flüssige/halbfeste Formen | Erfasst die Schmelz-Morphologie zur Untersuchung |

| Mineralogie | Stoppt Mineralmigration | Erhält die genaue Magnetitverteilung |

Präzise Materialeinblicke mit KINTEK

Um genaue Daten aus dynamischen Millisekunden-Reaktionen zu gewinnen, benötigen Sie präzisionsgefertigte Geräte. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Forscher und Industrieexperten zugeschnitten sind.

Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Abschrecken und thermische Verarbeitung zu erfüllen und sicherzustellen, dass die physikalischen und chemischen Zustände Ihres Materials genau so erhalten bleiben, wie sie bei Spitzentemperaturen vorliegen.

Bereit, die Genauigkeit Ihrer Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Welche zusätzlichen Techniken werden beim aktivierten Sintern eingesetzt? Steigern Sie die Effizienz mit fortschrittlichen chemischen Methoden

- Was ist der Zweck der Verwendung einer Hochtemperatur-Universal-Materialprüfmaschine für die Bewertung von Ti-6Al-4Zr-4Nb?

- Was ist die Notwendigkeit von In-situ-DRIFTS bei der Formaldehydoxidation? Aufdecken von katalytischen Reaktionsmechanismen in Echtzeit

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für MoS2/C-Pulver? Bewahrung von Reinheit und Nanostruktur

- Was ist der Zweck der Sekundärerhitzung bei 200 Grad Celsius für Ge-S-Cd-Legierungen? Sicherstellung spannungsfreier Proben

- Wie trägt ein Labor-Vakuumtrockenschrank zur Dichte von PBI-Hybridmembranen bei? Erreicht überlegene Membrandichte

- Warum ist ein hochpräziser Massendurchflussregler für Studien zur Eisenerzreduktion mit Wasserdampf unerlässlich?