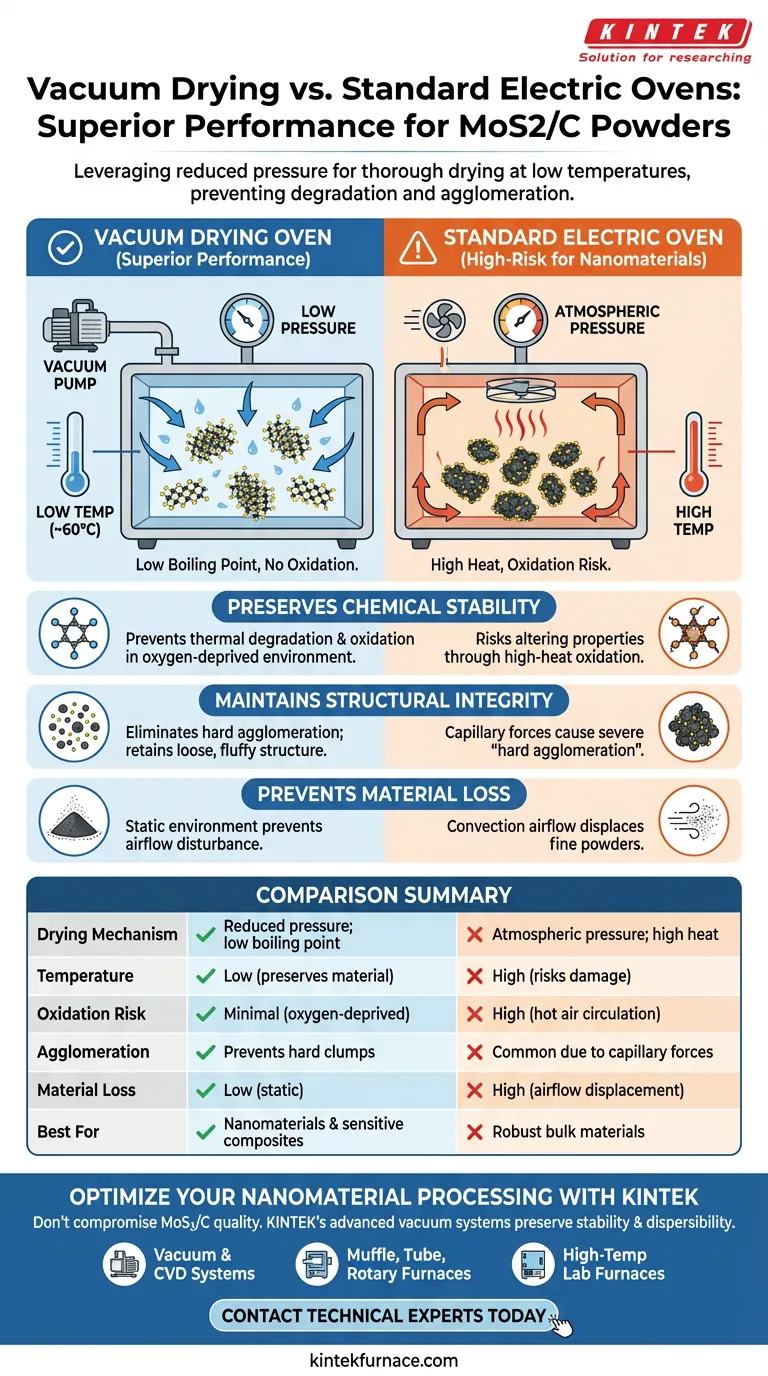

Vakuumtrockenschränke bieten eine überlegene Leistung, indem sie den reduzierten Druck nutzen, um den Siedepunkt von Lösungsmitteln zu senken. Dies ermöglicht es MoS2/C-Pulvern, bei deutlich niedrigeren Temperaturen gründlich zu trocknen, was die Oxidation und thermische Zersetzung verhindert, die häufig durch die hohe Hitze von Standard-Elektroöfen verursacht werden. Darüber hinaus übt die Vakuumumgebung einen negativen Druck aus, der Spurenflüssigkeiten aktiv aus den Poren der Partikel extrahiert und so die starke Agglomeration verhindert, die die Dispergierbarkeit des Materials beeinträchtigt.

Durch die Entkopplung der Trocknungseffizienz von hohen Temperaturen bewahren Vakuumöfen die chemische Stabilität und Nanostruktur von MoS2/C-Pulvern, während die Standard-Wärmetrocknung das Risiko birgt, die grundlegenden Eigenschaften des Materials durch Oxidation und Kapillarkräfte zu verändern.

Die Mechanik der Niedertemperaturkonservierung

Senkung des Siedepunkts

Standard-Elektroöfen arbeiten unter atmosphärischem Druck und benötigen hohe Temperaturen, um Lösungsmittel zu verdampfen.

Ein Vakuumofen reduziert den Innendruck der Kammer. Dieser Druckabfall senkt den Siedepunkt von Wasser und anderen Lösungsmitteln erheblich, sodass die Verdampfung bei viel niedrigeren Temperaturen (z. B. 60 °C) erfolgen kann.

Verhinderung thermischer Zersetzung

MoS2/C ist ein Verbundmaterial, das sich zersetzen oder chemisch verändern kann, wenn es übermäßiger Hitze ausgesetzt wird.

Durch den Betrieb bei niedrigeren Temperaturen verhindert die Vakuumtrocknung thermische Belastungen, die die Kohlenstoffmatrix beschädigen oder die Kristallstruktur des Molybdändisulfids (MoS2) verändern könnten.

Eliminierung von Oxidationsrisiken

Standardöfen zirkulieren typischerweise heiße Luft, wodurch das Pulver während des Heizprozesses Sauerstoff ausgesetzt wird.

Die Vakuumtrocknung entfernt Luft aus der Kammer. Diese sauerstoffarme Umgebung ist entscheidend, um die Oxidation der MoS2/C-Oberfläche zu verhindern und die chemische Zusammensetzung stabil zu halten.

Bewahrung der strukturellen Integrität

Überwindung von Kapillarkräften

Bei einem Standard-Trocknungsprozess entstehen beim Verdunsten von Flüssigkeit aus den Poren Oberflächenspannungen, die starke Kapillarkräfte erzeugen.

Diese Kräfte ziehen Nanopartikel zusammen, was zu einer "starken Agglomeration" führt – dichte Klumpen, die später nur schwer aufzubrechen sind.

Extrahieren von Flüssigkeit aus Poren

Der Unterdruck in einem Vakuumofen erleichtert die schnelle Entfernung von Spurenflüssigkeiten tief in den Partikelporen.

Durch die schnelle und effiziente Entfernung dieser Flüssigkeit minimiert der Vakuumprozess die Dauer und Intensität der Kapillarkräfte.

Aufrechterhaltung einer hohen Dispergierbarkeit

Da starke Agglomerate verhindert werden, behält das endgültige MoS2/C-Pulver eine lockere, flockige Struktur bei.

Dies gewährleistet eine hohe Dispergierbarkeit, die für die Leistung des Materials in Anwendungen wie Katalyse oder Batterieelektroden unerlässlich ist, wo die Oberfläche entscheidend ist.

Häufige Fallstricke und Kompromisse

Das Risiko von Luftstromstörungen

Standard-Elektroöfen verwenden oft Konvektionslüfter zur Wärmeverteilung.

Bei ultrafeinen Pulvern wie MoS2/C kann dieser Luftstrom das Pulver physisch wegblasen, was zu Materialverlust führt. Vakuumöfen arbeiten statisch und eliminieren dieses Risiko.

Geschwindigkeit vs. Komplexität

Standardöfen sind im Allgemeinen einfacher zu bedienen und ermöglichen einen kontinuierlichen Luftstrom.

Vakuumöfen erfordern Abdichtung und Pumpenbetrieb, was sie zu einem Batch-Prozess macht, der mehr Einrichtung erfordert, aber die entscheidende Qualität für Nanomaterialien liefert.

Treffen Sie die richtige Wahl für Ihr Ziel

Während Standardöfen für die Trocknung von robusten Materialien in großen Mengen ausreichend sind, erfordert MoS2/C Präzision.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der aktiven Oberfläche liegt: Wählen Sie den Vakuumofen, um Pore kollaps und starke Agglomeration durch Kapillarkräfte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie den Vakuumofen, um das Risiko von Oxidation und thermischer Zersetzung zu eliminieren, das bei der Hochtemperatur-Lufttrocknung inhärent ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialverlust liegt: Wählen Sie den Vakuumofen, um die Luftstromstörungen der Konvektionsheizung zu vermeiden, die feine Pulver verdrängen.

Für Hochleistungs-Nanomaterialien wie MoS2/C ist die Vakuumtrocknung nicht nur eine Alternative; sie ist eine technische Notwendigkeit, um die Materialintegrität zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Elektroofen |

|---|---|---|

| Trocknungsmechanismus | Reduzierter Druck; niedrigerer Siedepunkt | Atmosphärischer Druck; hohe Hitze |

| Temperatur | Niedrig (verhindert thermische Zersetzung) | Hoch (Risiko von Oxidation/Beschädigung) |

| Oxidationsrisiko | Minimal (sauerstoffarme Umgebung) | Hoch (kontinuierliche Heißluftzirkulation) |

| Agglomeration | Verhindert starke Klumpen; erhält Porosität | Häufig aufgrund hoher Kapillarkräfte |

| Materialverlust | Gering (statisches Trocknungsumfeld) | Hoch (Luftstrom kann feine Pulver verdrängen) |

| Am besten geeignet für | Nanomaterialien & empfindliche Verbundwerkstoffe | Robuste Massenmaterialien |

Optimieren Sie Ihre Nanomaterialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Agglomeration die Qualität Ihrer MoS2/C-Pulver beeinträchtigen. Die fortschrittlichen Vakuumsysteme von KINTEK sind darauf ausgelegt, die chemische Stabilität und Dispergierbarkeit Ihrer empfindlichsten Materialien zu erhalten. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette an anpassbaren Lösungen, darunter:

- Vakuum- & CVD-Systeme für präzise Atmosphärenkontrolle.

- Muffel-, Rohr- und Drehrohröfen für vielfältige Laboranforderungen.

- Hochtemperatur-Laböfen, die auf Ihre individuellen Forschungsbedürfnisse zugeschnitten sind.

Bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Trocknungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Rolle spielt Quarzsandfüllung in einem Kristallzüchtungsofen? Verbesserung der thermischen Symmetrie und Ausbeute

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Warum wird eine Standard-Konstanttemperatur- und -Luftfeuchtigkeits-Aushärtungsbox für Magnesiaschlackemörtel verwendet? Wichtige Fakten zur Vorbehandlung

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber

- Welche Mechanismen erzeugen Wärme beim Induktionserwärmen? Entdecken Sie die Wissenschaft der effizienten Materialbearbeitung

- Was ist die Funktion eines Umlufttrockenschranks für Siliciumdioxid-Xerogel? Überlegene Porosität und Stabilität erreichen

- Warum wird Titan als Getter in der TiCo1-xCrxSb-Herstellung verwendet? Erreichen Sie Reinheit bei Ihrer Legierungssynthese