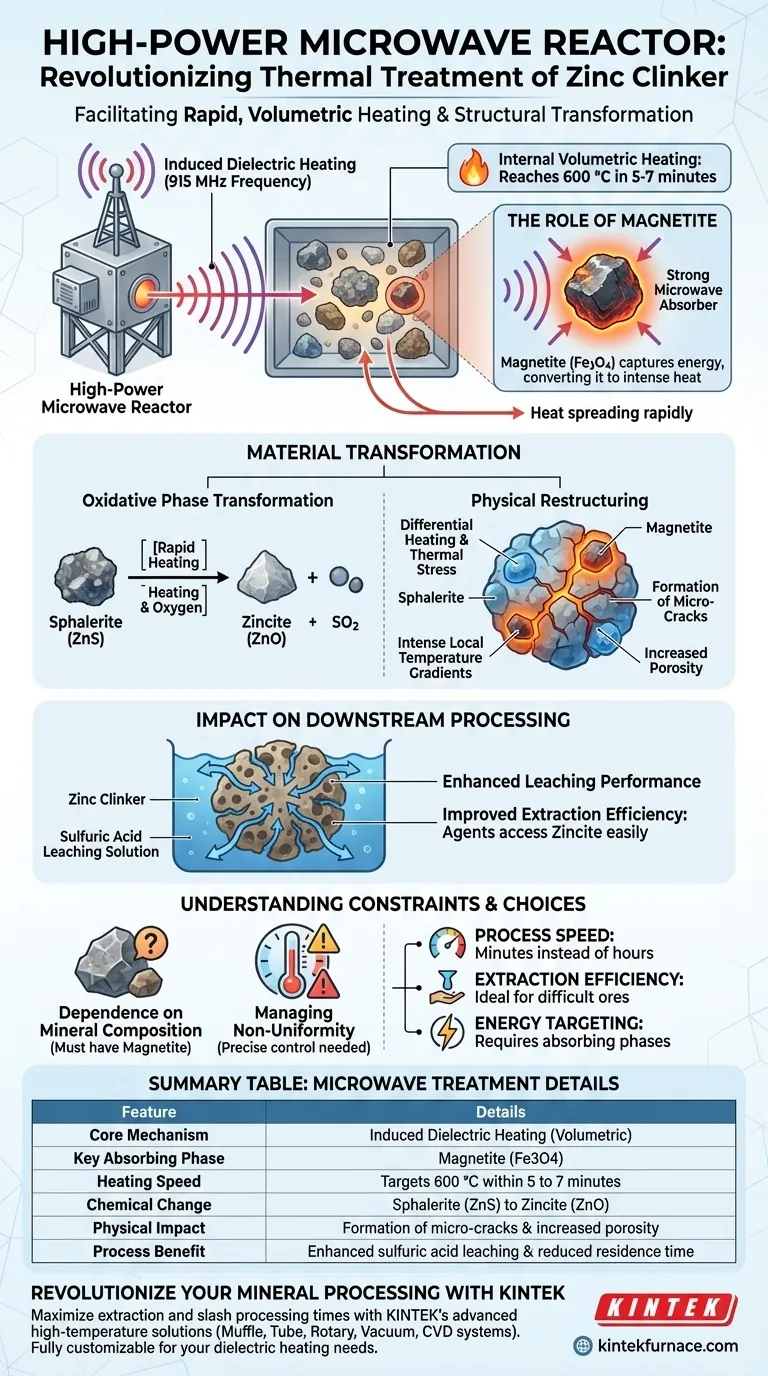

Hochleistungs-Mikrowellenreaktoren erleichtern die Wärmebehandlung durch induzierte dielektrische Erwärmung, um die Temperatur von Zinkschlacke schnell zu erhöhen. Insbesondere Systeme, die bei Frequenzen wie 915 MHz arbeiten, zielen auf stark mikrowellenabsorbierende Phasen wie Magnetit ab, um innerhalb von 5 bis 7 Minuten 600 °C zu erreichen. Diese schnelle Erwärmung löst die notwendige oxidative Phasentransformation von Sphalerit (ZnS) in Zinkit (ZnO) viel schneller aus als herkömmliche Methoden.

Durch die Nutzung der einzigartigen thermischen Eigenschaften spezifischer Mineralienkomponenten ersetzt die Mikrowellenerwärmung langwieriges Rösten durch einen schnellen, volumetrischen Prozess. Dieser Ansatz erreicht gleichzeitig zwei kritische Ziele: die chemische Umwandlung von Sulfiden in Oxide und die physikalische Umstrukturierung des Materials zur Verbesserung der nachgeschalteten Extraktion.

Der Mechanismus der schnellen Erwärmung

Induzierte dielektrische Erwärmung

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, erzeugt ein Hochleistungs-Mikrowellenreaktor Wärme intern.

Er beruht auf der induzierten dielektrischen Erwärmung, bei der Mikrowellenenergie auf molekularer Ebene direkt mit dem Material interagiert.

Die Rolle von Magnetit

Die Effizienz dieses Prozesses hängt stark von der Anwesenheit von Magnetit in der Zinkschlacke ab.

Magnetit wirkt als stark mikrowellenabsorbierende Phase, die die Energie effektiv einfängt und in Wärme umwandelt.

Dadurch kann das Material die Zieltemperatur von 600 °C in einem Bruchteil der Zeit erreichen, die für herkömmliches Rösten erforderlich ist.

Transformation der Materialstruktur

Oxidative Phasentransformation

Das primäre chemische Ziel dieser Wärmebehandlung ist die Umwandlung von Zinkverbindungen.

Die schnelle Erwärmung treibt eine schnelle oxidative Phasentransformation an, die Sphalerit (ZnS) in Zinkit (ZnO) umwandelt.

Diese Umwandlung ist entscheidend, um das Zink für nachfolgende Verarbeitungsschritte chemisch zugänglich zu machen.

Differenzielle Erwärmung und thermische Belastung

Die Mikrowellenerwärmung beeinflusst nicht alle Mineralien gleichmäßig.

Komponenten wie Magnetit absorbieren Energie leicht, während Mineralien wie Sphalerit deutlich geringere Mikrowellenabsorptionskapazitäten und Wärmeleitfähigkeiten aufweisen.

Dies erzeugt intensive, ungleichmäßige lokale Temperaturgradienten innerhalb der Schlacke.

Bildung von Mikrorissen

Der Unterschied in den Erwärmungsraten erzeugt erhebliche thermische Spannungen im Material.

Diese Spannungen brechen die Materialstruktur auf und führen zur Bildung zahlreicher Mikrorisse.

Diese physikalische Veränderung erhöht die Gesamtdurchlässigkeit der Zinkschlacke.

Auswirkungen auf die nachgeschaltete Verarbeitung

Verbesserte Laugungsleistung

Die während der Erwärmung erzeugten Mikrorisse dienen einem funktionalen Zweck, der über reine strukturelle Schäden hinausgeht.

Sie schaffen Wege, die es Schwefelsäure-Laugungslösungen ermöglichen, tiefer in das Material einzudringen.

Verbesserte Extraktionseffizienz

Durch die Erhöhung der Porosität und Oberfläche stellt der Reaktor sicher, dass die Laugungsmittel leichter auf das Zinkit zugreifen können.

Dies führt zu einem effizienteren Extraktionsprozess im Vergleich zu Materialien, die mit herkömmlichen, gleichmäßigen Heizmethoden behandelt wurden.

Verständnis der Einschränkungen

Abhängigkeit von der Mineralzusammensetzung

Die Wirksamkeit des Systems ist streng an die Mineralogie Ihres Einsatzmaterials gebunden.

Da der Prozess auf differentieller Absorption beruht, ist die Anwesenheit eines starken Absorbers wie Magnetit nicht verhandelbar.

Ohne diese absorbierenden Phasen kann das Material für Mikrowellenenergie transparent bleiben und heizt sich nicht effektiv auf.

Umgang mit Ungleichmäßigkeit

Obwohl die ungleichmäßige Erwärmung zur Erzeugung von Mikrorissen vorteilhaft ist, erfordert sie eine präzise Steuerung.

Die intensiven lokalen Temperaturgradienten müssen so gesteuert werden, dass das Bulk-Material die Zieltemperatur erreicht, ohne Hotspots zu erzeugen, die den Reaktor beschädigen oder das Produkt abbauen könnten.

Die richtige Wahl für Ihr Ziel treffen

Diese Technologie stellt eine Verlagerung von passiver externer Erwärmung hin zu aktiver, materialspezifischer Interaktion dar.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Diese Methode reduziert die Verweilzeit erheblich und erreicht die Phasentransformation in Minuten statt Stunden.

- Wenn Ihr Hauptaugenmerk auf Extraktionseffizienz liegt: Die induzierte Mikrorissbildung verbessert die Säurepenetration, was sie ideal für dichte oder schwer zu laugende Erze macht.

- Wenn Ihr Hauptaugenmerk auf gezielter Energie liegt: Stellen Sie sicher, dass Ihr Einsatzmaterial ausreichende mikrowellenabsorbierende Phasen (wie Magnetit) enthält, um den dielektrischen Erwärmungsprozess zu katalysieren.

Die Mikrowellen-Wärmebehandlung macht die physikalischen Eigenschaften des Materials selbst zum Motor seiner effizienten Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Details der Mikrowellenbehandlung |

|---|---|

| Kernmechanismus | Induzierte dielektrische Erwärmung (volumetrisch) |

| Wichtige absorbierende Phase | Magnetit (Fe3O4) |

| Aufheizgeschwindigkeit | Zielt auf 600 °C innerhalb von 5 bis 7 Minuten |

| Chemische Veränderung | Sphalerit (ZnS) zu Zinkit (ZnO) |

| Physikalische Auswirkung | Bildung von Mikrorissen und erhöhte Porosität |

| Prozessvorteil | Verbesserte Schwefelsäurelaugung & reduzierte Verweilzeit |

Revolutionieren Sie Ihre Mineralaufbereitung mit KINTEK

Maximieren Sie Ihre Extraktionseffizienz und verkürzen Sie Ihre Verarbeitungszeiten mit den fortschrittlichen Hochtemperatur-Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die einzigartigen dielektrischen Erwärmungsanforderungen Ihres Einsatzmaterials zu erfüllen.

Ob Sie Zinkschlacke behandeln oder neuartige feuerfeste Materialien entwickeln, unsere Präzisions-Laböfen liefern die thermische Kontrolle, die Sie für überlegene Phasentransformationen und strukturelle Optimierung benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre spezifischen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird für die Pyrolyse von Ölschlamm eine Hilfsgasversorgung benötigt? Gewährleistung eines stabilen thermischen Gleichgewichts

- Warum ist die Verwendung eines Vakuumofens für die Trocknung von Ti3C2Tx MXen-Vorläufern zwingend erforderlich? Schützen Sie Ihre fortschrittlichen 2D-Materialien

- Warum ist ein Labor-Elektro-Umlufttrockenschrank für die Bestimmung der Wasseraufnahmerate von Mörtel notwendig?

- Warum werden Rotationsverdampfer oder Industrieöfen für die Handhabung von Borcarbid-Mischschlämmern mit Lösungsmitteln empfohlen?

- Was sind die Vorteile der Verwendung von ausgerichteten Einkristallkeimen für ZnGeP2? Präzision beim Wachstum optischer Kristalle erreichen

- Was ist die Bedeutung von dynamischen Dichtungen in einem InP-Kristallwachstiegel? Gewährleistung von Druckintegrität und Bewegungssteuerung

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Wie wandelt das katalytische Dampfreformierungssystem Raffinerieabgase in Synthesegas für SOFCs um? Maximierung der Abwärme