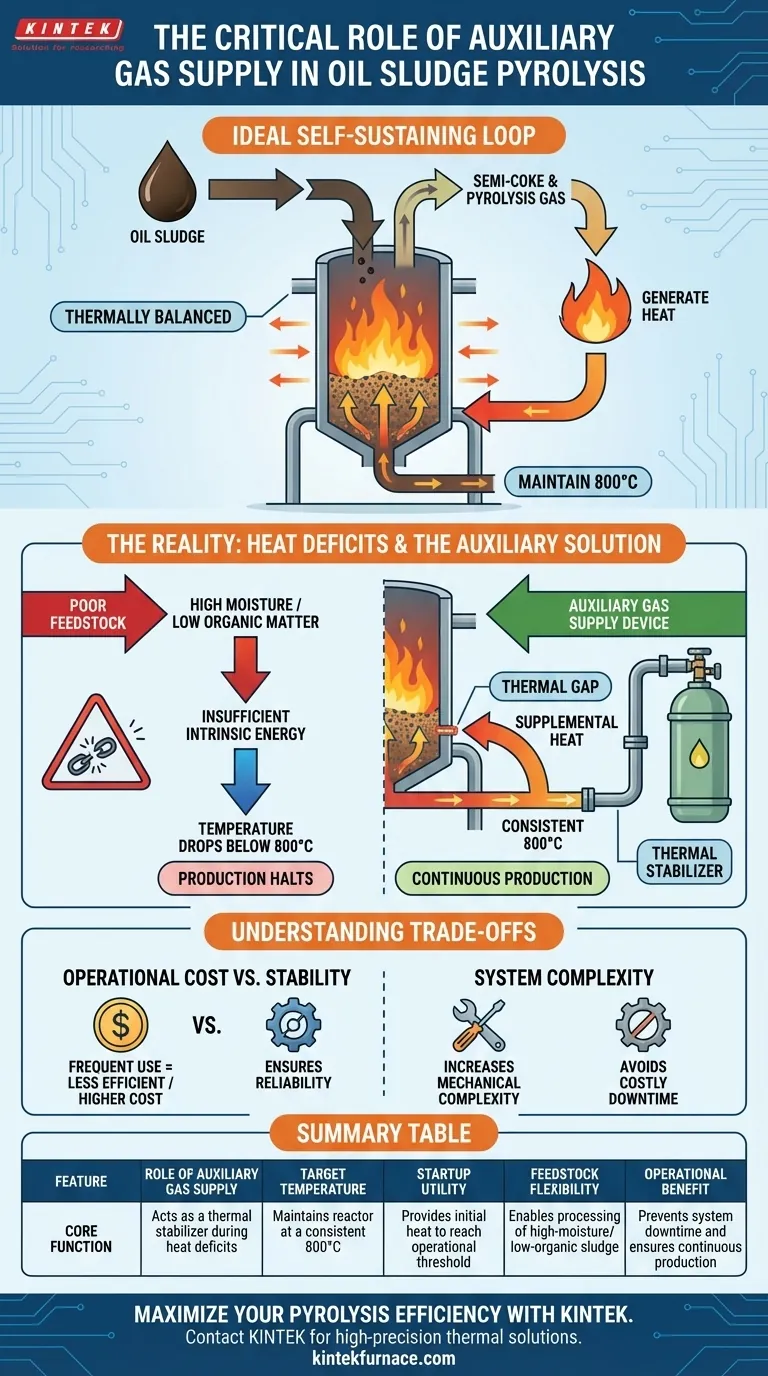

Eine Hilfsgasversorgung fungiert als kritischer thermischer Stabilisator. Sie wird benötigt, um dem System zusätzliche Wärme zuzuführen, wenn der intrinsische Energiegehalt des Ölschlamms nicht ausreicht, um die erforderliche Wirbelbetttemperatur von 800 °C aufrechtzuerhalten. Dies gewährleistet, dass der Pyrolyseprozess kontinuierlich und thermisch ausgeglichen bleibt, insbesondere während des Anfahrens oder bei der Verarbeitung von minderwertigem Schlamm.

Ein hoher Feuchtigkeitsgehalt oder ein geringer organischer Anteil im Ölschlamm kann den selbsterhaltenden Energiekreislauf des Systems stören. Die Hilfsgasversorgung überbrückt diese thermische Lücke und verhindert Temperaturabfälle, die sonst die Produktion zum Stillstand bringen würden.

Die Herausforderung der selbsterhaltenden Pyrolyse

Der ideale Energiekreislauf

Im Idealfall ist der Pyrolyseprozess weitgehend selbsterhaltend. Der aus dem Schlamm gewonnene Halbkoks und das Pyrolysegas besitzen einen Heizwert.

Idealerweise werden diese Nebenprodukte verbrannt, um die für die Fortsetzung des Prozesses erforderliche Wärme zu erzeugen.

Die Auswirkung der Rohstoffqualität

Der Energiekreislauf hängt jedoch vollständig von der Qualität des Rohmaterials ab. Ölschlamm variiert stark in seiner Zusammensetzung.

Schlamm mit extrem hohem Feuchtigkeitsgehalt oder begrenztem organischem Material hat einen geringen Heizwert. Wenn diese Art von Schlamm verarbeitet wird, kann er physikalisch nicht genügend Wärme während der Verbrennung freisetzen, um das System allein zu betreiben.

Aufrechterhaltung des thermischen Gleichgewichts

Die 800 °C-Schwelle

Der Wirbelbett-Reaktor arbeitet effektiv bei einem bestimmten thermischen Ziel. Um eine ordnungsgemäße Zersetzung und Verwirbelung zu gewährleisten, muss das System eine Temperatur von 800 °C aufrechterhalten.

Wenn die Temperatur aufgrund schlechter Brennstoffqualität unter diesen Schwellenwert fällt, wird die Pyrolyse-Reaktion ineffizient oder stoppt vollständig.

Gewährleistung einer kontinuierlichen Produktion

Die Hilfsgasversorgung verhindert diese thermischen Schwankungen. Durch die Zufuhr von externem Brennstoff gleicht sie das durch nassen oder anorganisch-lastigen Schlamm verursachte Wärme-Defizit aus.

Dies gewährleistet, dass das System ein thermisches Gleichgewicht aufrechterhält und eine kontinuierliche Produktion unabhängig von Schwankungen der Rohstoffqualität ermöglicht.

Verständnis der Kompromisse

Betriebskosten vs. Stabilität

Während die Hilfsvorrichtung die Zuverlässigkeit gewährleistet, weist eine häufige Nutzung auf einen weniger effizienten Prozess hin. Die starke Abhängigkeit von externem Gas erhöht die Betriebskosten der Anlage.

Systemkomplexität

Die Hinzufügung einer Hilfsversorgung erhöht die mechanische Komplexität des Systems. Dies ist jedoch ein notwendiger Kompromiss, um die weitaus kostspieligeren Ausfallzeiten zu vermeiden, die mit einem stillstehenden Reaktor verbunden sind.

Die richtige Wahl für Ihren Betrieb treffen

Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihre Hilfsgasversorgung voll funktionsfähig und automatisiert ist, um sofort auszulösen, wenn die Reaktortemperaturen unter 800 °C fallen.

Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Analysieren Sie Ihr Rohmaterial vor der Verarbeitung; die Reduzierung des Feuchtigkeitsgehalts oder die Mischung von Schlamm mit geringem organischem Anteil mit Materialien mit höherer Energie minimiert Ihre Abhängigkeit von der Hilfsgasversorgung.

Die Hilfsgasversorgung ist Ihre Versicherungspolice gegen inkonsistente Rohmaterialien und garantiert, dass die Produktion auch dann weiterläuft, wenn der Schlamm selbst das Feuer nicht aufrechterhalten kann.

Zusammenfassungstabelle:

| Merkmal | Rolle der Hilfsgasversorgung |

|---|---|

| Kernfunktion | Wirkt als thermischer Stabilisator bei Wärme-Defiziten |

| Zieltemperatur | Hält den Reaktor bei konstanten 800 °C |

| Anlassnutzen | Liefert Anfangswärme, um den Betriebsschwellenwert zu erreichen |

| Rohstoffflexibilität | Ermöglicht die Verarbeitung von Schlamm mit hohem Feuchtigkeitsgehalt/geringem organischem Anteil |

| Betrieblicher Vorteil | Verhindert Systemausfallzeiten und gewährleistet kontinuierliche Produktion |

Maximieren Sie Ihre Pyrolyse-Effizienz mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Rohstoffqualität oder thermische Schwankungen Ihre Produktion stoppen. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Von robusten Muffel- und Rohröfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen sind unsere Labor-Hochtemperaturgeräte vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Stellen Sie sicher, dass Ihr Labor oder Ihre Anlage mit höchster Zuverlässigkeit arbeitet. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere hochpräzisen thermischen Systeme Ihre Abläufe stabilisieren und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries

- Welchen Temperaturbereich hat ein Laborofen? Finden Sie Ihr perfektes Modell

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Warum sind 600 °C entscheidend für die ZIF-8-Karbonisierung? Optimale Oberfläche und Erhaltung funktioneller Gruppen erreichen

- Welche Rolle spielt die präzise Temperaturkontrolle bei Auslaugungstests für radioaktive Abfälle? Gewährleistung genauer Sicherheitsbewertungen

- Warum werden ein Dampferzeuger und ein programmierbarer Ofen für die Emissionsalterung benötigt? Replikation realer hydrothermaler Umgebungen

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Warum ist Graphitofen-AAS empfindlicher als Flammen-AAS? Spuren-Nachweis freischalten