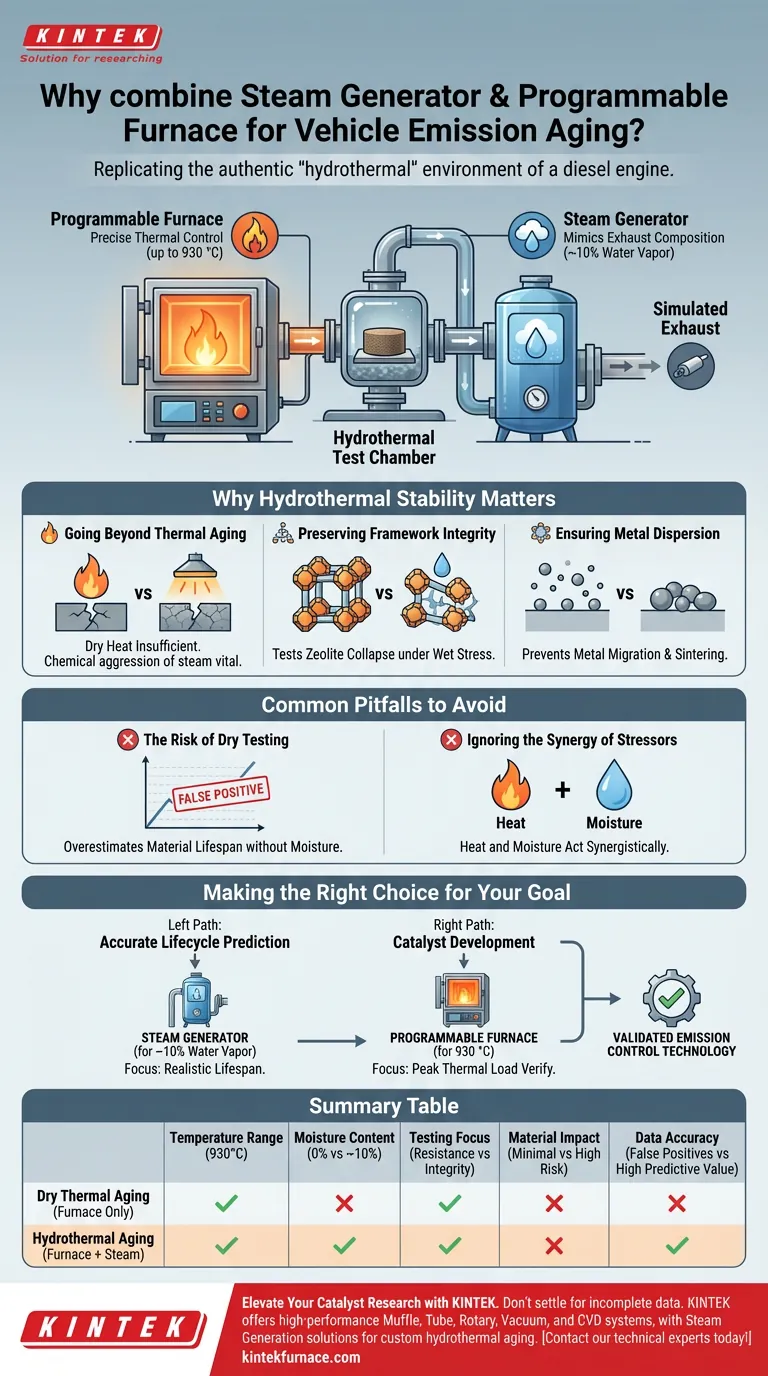

Die Kombination aus einem Dampferzeuger und einem programmierbaren Ofen ist zwingend erforderlich, da sie die authentische "hydrothermale" Umgebung eines Dieselmotors nachbildet. Während der programmierbare Ofen präzise thermische Belastungstests bis zu 930 °C ermöglicht, führt der Dampferzeuger den etwa 10%igen Wasserdampfgehalt ein, der in tatsächlichen Abgasen vorhanden ist. Ohne die Einführung von Feuchtigkeit durch den Dampferzeuger würde das Experiment nur die thermische Beständigkeit testen und die weitaus zerstörerischere chemische Realität von Fahrzeugemissionen nicht erfassen.

Echte Verbrennungsabgase sind eine aggressive Mischung aus extremer Hitze und erheblicher Feuchtigkeit. Durch die Kombination von Dampferzeugung mit Hochtemperaturöfen können Forscher die hydrothermale Stabilität von Katalysatoren testen und sicherstellen, dass sie ihre Struktur und Wirksamkeit unter realistischen Betriebsbedingungen beibehalten.

Die Komponenten realistischer Simulation

Nachahmung der Abgaszusammensetzung

Verbrennungsprodukte sind selten trocken. Insbesondere bei Dieselmotoren enthalten die Abgase typischerweise etwa 10% Wasserdampf.

Um gültige experimentelle Daten zu erhalten, müssen Sie diese spezifische atmosphärische Zusammensetzung nachbilden. Ein Dampferzeuger ist die einzige Möglichkeit, diese erforderliche Feuchtigkeit in kontrollierter, messbarer Kapazität einzuführen.

Präzise Temperaturregelung

Der programmierbare Ofen dient als thermischer Motor des Experiments. Er ermöglicht es Forschern, präzise Heizprofile anzuwenden und Temperaturen von bis zu 930 °C zu erreichen.

Diese Fähigkeit simuliert die intensiven Hitzeanstiege, die ein Motor unter hoher Last oder während Regenerationszyklen erfährt.

Warum hydrothermale Stabilität wichtig ist

Mehr als nur thermische Alterung

Einfache thermische Alterung (trockene Hitze) ist oft unzureichend für die Prüfung von Emissionskontrollmaterialien.

Die Zugabe von Wasserdampf schafft eine hydrothermale Umgebung, die chemisch aggressiver ist als trockene Luft. Materialien, die trockene Hitze überstehen, können schnell versagen, wenn Feuchtigkeit den strukturellen Abbau erleichtert.

Erhaltung der Gerüstintegrität

Das Hauptobjekt dieser Tests sind oft Metallzeolithe. Diese Materialien sind auf eine spezifische kristalline Struktur oder ein Gerüst angewiesen, um zu funktionieren.

Die Dampf-Ofen-Kombination testet rigoros, ob dieses Gerüst intakt bleibt oder unter der Belastung von heißem Dampf kollabiert.

Gewährleistung der Metallverteilung

Katalysatoren sind darauf angewiesen, dass aktive Metalle gut auf ihrer Oberfläche verteilt sind.

Unter hydrothermalen Bedingungen können sich diese Metalle bewegen und verklumpen (sintern), wodurch der Katalysator unwirksam wird. Dieses experimentelle Setup bestätigt die Fähigkeit des Materials, die Metallverteilung trotz extremer Umweltbelastung aufrechtzuerhalten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko trockener Tests

Der größte Fehler bei der Emissionssimulation ist die ausschließliche Abhängigkeit von trockener thermischer Behandlung.

Daten, die ohne Wasserdampf gewonnen werden, liefern oft "falsch positive" Ergebnisse, die darauf hindeuten, dass ein Material stabil ist, obwohl es in einem realen Motor tatsächlich versagen würde.

Ignorieren der Synergie von Stressfaktoren

Hitze und Feuchtigkeit wirken synergistisch, um Materialien abzubauen.

Die Isolierung dieser Variablen verbirgt oft den wahren Degradationsmechanismus. Der programmierbare Ofen und der Dampferzeuger müssen gleichzeitig verwendet werden, um den kumulativen Effekt auf das Zeolith zu beobachten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihrer experimentellen Validierungsprotokolle die spezifischen Anforderungen Ihrer Materialanwendung:

- Wenn Ihr Hauptaugenmerk auf einer genauen Lebenszyklusvorhersage liegt: Sie müssen den Dampferzeuger verwenden, um den ~10%igen Wasserdampf in realen Abgasen nachzubilden, da trockene Tests die Materiallebensdauer überschätzen werden.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorentwicklung liegt: Sie sollten die Fähigkeit des programmierbaren Ofens, auf 930 °C aufzuheizen, priorisieren, um zu überprüfen, ob die Metallverteilung unter Spitzen-Thermolasten standhält.

Die Validierung von Emissionskontrolltechnologien erfordert Tests gegen die Realität des Motors, wo Hitze und Feuchtigkeit immer zusammenwirken.

Zusammenfassungstabelle:

| Merkmal | Trockene thermische Alterung (nur Ofen) | Hydrothermale Alterung (Ofen + Dampf) |

|---|---|---|

| Temperaturbereich | Bis zu 930 °C | Bis zu 930 °C |

| Feuchtigkeitsgehalt | 0% (Trockene Luft) | ~10% Wasserdampf (simulierte Abgase) |

| Testfokus | Thermische Beständigkeit | Gerüstintegrität & chemische Stabilität |

| Materialauswirkung | Minimale strukturelle Belastung | Hohes Risiko für Zeolithkollaps/Sintern |

| Datengenauigkeit | Mögliche "falsch positive" Ergebnisse | Hoher prädiktiver Wert für die reale Welt |

Heben Sie Ihre Katalysatorforschung mit KINTEK auf ein neues Niveau

Geben Sie sich nicht mit unvollständigen Daten aus trockenen thermischen Tests zufrieden. Um die Lebensdauer und Effizienz von Emissionskontrollmaterialien genau vorherzusagen, benötigen Sie eine Einrichtung, die die raue Realität von Dieselabgasen nachbildet.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Dampferzeugungslösungen. Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an die hydrothermale Alterung zu erfüllen und sicherzustellen, dass Ihre Zeolithe und Katalysatoren ihre strukturelle Integrität und Metallverteilung unter Spitzen-Thermolasten beibehalten.

Sind Sie bereit, eine realistischere Simulationsumgebung zu schaffen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihr Hochtemperatur-Ofensystem anzupassen!

Visuelle Anleitung

Referenzen

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Wie sollten Materialien mit hohem Feuchtigkeitsgehalt vor dem Erhitzen behandelt werden? Gewährleistung von Sicherheit und Qualität bei der thermischen Verarbeitung

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Warum werden ALD-Anlagen für die Rückseitenpassivierung von Siliziumsolarzellen verwendet? Optimieren Sie Ihre PERC- und TOPCon-Effizienz

- Was ist der Zweck des Erhitzens einer Vorläuferlösung auf 80 °C und Rühren mit 300 U/min? Erreichen Sie eine gleichmäßige Hoch-Entropie-Verteilung

- Warum ist die thermische Behandlung von nativen Substraten für β-Ga2O3 erforderlich? Optimieren Sie Ihre Grundlage für das epitaktische Wachstum

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Was ist das Hauptziel der Verarbeitung von hochreinem Quarz? Erreichen von 99,998 % Reinheit für technische Anwendungen