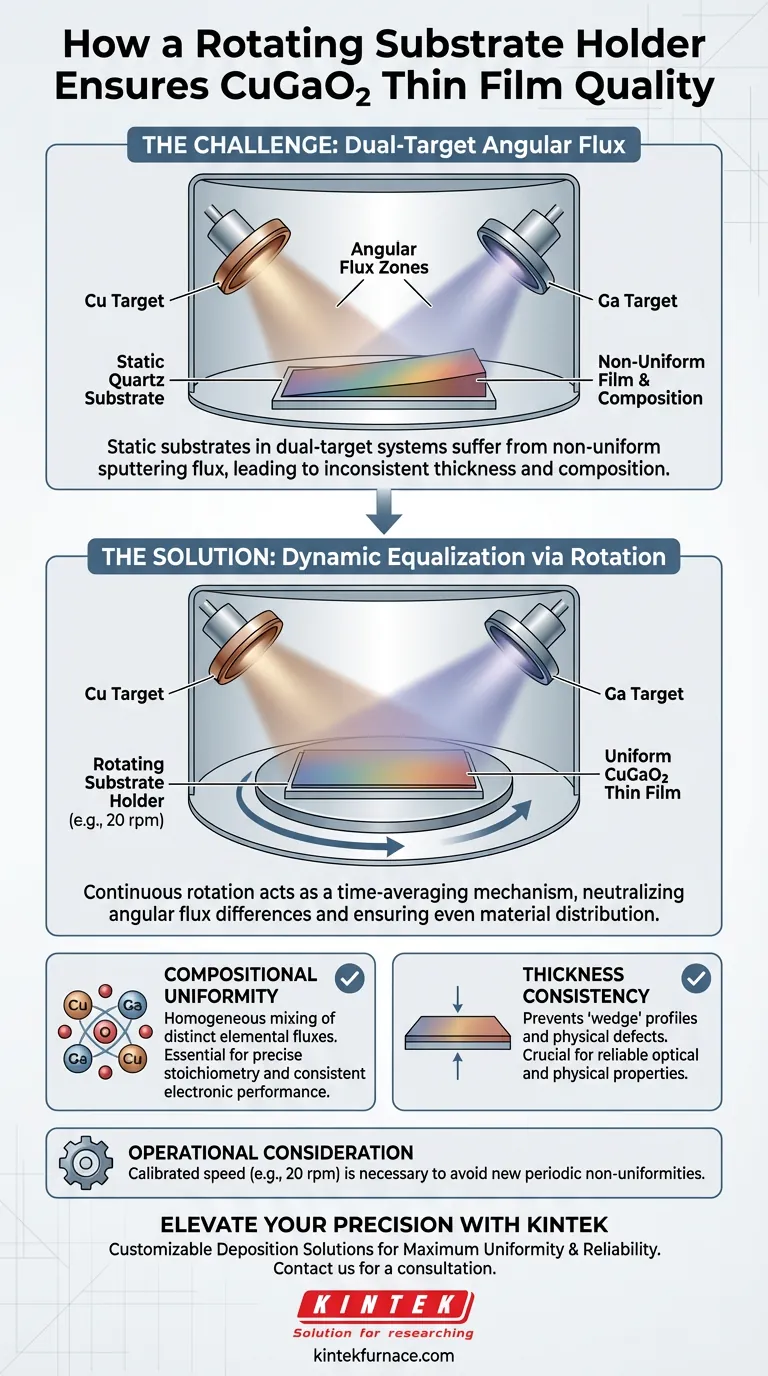

Ein rotierender Substrathalter fungiert als dynamischer Ausgleicher während des Dual-Target-Sputterprozesses. Durch kontinuierliches Drehen des Quarzsubstrats – typischerweise mit Geschwindigkeiten wie 20 U/min – kompensiert er aktiv die ungleichmäßige Materialverteilung, die durch die winklige Positionierung zweier separater Targets verursacht wird. Diese mechanische Aktion ist der Haupttreiber dafür, dass die resultierenden CuGaO2-Dünnschichten eine gleichmäßige Dicke und eine einheitliche chemische Zusammensetzung über die gesamte Oberfläche aufweisen.

In Dual-Target-Konfigurationen erzeugt der geometrische Winkel zwischen den Quellen inhärente Zonen mit ungleichmäßigem Fluss. Die Rotation eliminiert diese lokalen Variationen und stellt sicher, dass der CuGaO2-Film an jedem Punkt des Substrats identische physikalische und chemische Eigenschaften aufweist.

Die Mechanik der Abscheidungs-Gleichmäßigkeit

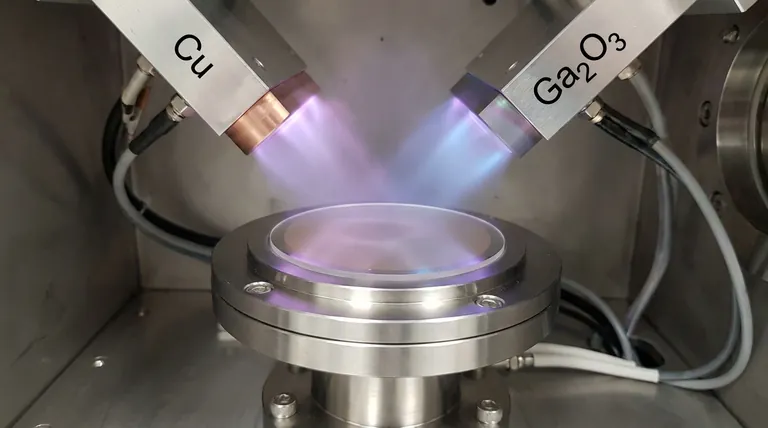

Um den Wert der Rotation zu verstehen, muss man zunächst die Geometrie der Abscheidungs-Umgebung verstehen.

Kompensation des winkligen Flusses

In einem Dual-Target-System sind die Sputterquellen oft schräg zum Substrat positioniert, anstatt direkt darauf zu zeigen. Diese Geometrie erzeugt naturgemäß einen ungleichmäßigen Sputterfluss, bei dem bestimmte Bereiche des Substrats mehr Material erhalten als andere.

Die Rolle der dynamischen Bewegung

Der rotierende Halter führt einen zeitlichen Mittelungseffekt in den Abscheidungsprozess ein. Durch die Drehung des Substrats (z. B. mit 20 U/min) verhindert das System, dass ein bestimmter Bereich des Films relativ zu den Targets statisch bleibt.

Diese kontinuierliche Bewegung stellt sicher, dass das von den schräg positionierten Targets ankommende Material gleichmäßig verteilt wird, wodurch die Direktionalität des Quellflusses effektiv neutralisiert wird.

Auswirkungen auf die Qualität von CuGaO2-Filmen

Die Qualität von CuGaO2-Dünnschichten wird durch zwei Hauptmetriken definiert: Stöchiometrie (Zusammensetzung) und Geometrie (Dicke). Die Rotation ist für beides entscheidend.

Erzielung von Zusammensetzungs-Gleichmäßigkeit

CuGaO2 ist eine komplexe Verbindung, die ein präzises Verhältnis von Kupfer, Gallium und Sauerstoff erfordert. Ohne Rotation könnten die Winkelunterschiede zwischen den Targets zu Phasentrennung oder Bereichen führen, die an einem Element reich und an einem anderen arm sind.

Die Rotation sorgt für eine homogene Mischung der einzelnen elementaren Flüsse. Dies führt zu einer hohen Zusammensetzungs-Gleichmäßigkeit über das gesamte Quarzsubstrat, was für eine konsistente elektronische Leistung unerlässlich ist.

Sicherstellung der Dicken-Konsistenz

Dickenvariationen des Films können die optischen und elektrischen Eigenschaften einer Dünnschicht drastisch verändern. Ein statisches Substrat in einem Dual-Target-System würde wahrscheinlich ein "Keil"-Profil oder unterschiedliche Tiefen aufweisen.

Der rotierende Halter stellt sicher, dass die Materialansammlung über die gesamte Oberfläche identisch ist. Dies führt zu hohen Dicken-Konsistenzen und verhindert physikalische Defekte in der endgültigen Schicht.

Betriebliche Überlegungen und Kompromisse

Obwohl die Rotation eine Lösung für Ungleichmäßigkeiten darstellt, führt sie zu spezifischen betrieblichen Anforderungen, die verwaltet werden müssen.

Die Notwendigkeit einer kalibrierten Geschwindigkeit

Die Effektivität des Prozesses hängt von der Aufrechterhaltung einer konstanten Drehgeschwindigkeit ab, wie der erwähnten 20 U/min.

Wenn die Rotation im Verhältnis zur Abscheidungsrate zu langsam ist, wird der "Mittelungs"-Effekt die Flussunterschiede möglicherweise nicht vollständig ausgleichen. Umgekehrt könnten inkonsistente Geschwindigkeiten neue periodische Ungleichmäßigkeiten einführen.

Systemkomplexität

Die Implementierung einer rotierenden Bühne erhöht die mechanische Komplexität der Vakuumkammer im Vergleich zu einer statischen Halterung. In Dual-Target-Aufbauten ist dies jedoch keine optionale Funktion, sondern eine grundlegende Anforderung, um die Einschränkungen der Quellgeometrie zu überwinden.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines rotierenden Substrathalters ist der entscheidende Faktor für den Übergang von einer groben Abscheidung zu einem film mit Gerätequalität.

- Wenn Ihr Hauptaugenmerk auf elektronischer Zuverlässigkeit liegt: Der rotierende Halter sorgt für Zusammensetzungs-Gleichmäßigkeit und garantiert, dass die für die richtige Leitfähigkeit erforderliche CuGaO2-Stöchiometrie im gesamten Film vorhanden ist.

- Wenn Ihr Hauptaugenmerk auf optischer oder physikalischer Präzision liegt: Die Rotation sorgt für Dicken-Konsistenz und stellt sicher, dass der Film ein flaches, gleichmäßiges Profil aufweist, das für nachfolgende Schichten oder optische Messungen unerlässlich ist.

Durch die Integration eines rotierenden Halters, der mit optimierten Geschwindigkeiten wie 20 U/min arbeitet, wandeln Sie die geometrische Schwäche von Dual-Targets in eine Fähigkeit für hochwertiges, gleichmäßiges Filmwachstum um.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die CuGaO2-Qualität | Mechanische Funktion |

|---|---|---|

| Dicken-Konsistenz | Verhindert "Keil"-Profile und physikalische Defekte | Zeitliche Mittelung der Materialansammlung |

| Zusammensetzungs-Gleichmäßigkeit | Gewährleistet präzise Stöchiometrie und Phasenreinheit | Homogene Mischung einzelner elementarer Flüsse |

| Winkel-Kompensation | Neutralisiert die Direktionalität schräger Targets | Dynamische Ausgleichung des Sputterflusses |

| Drehgeschwindigkeit (20 U/min) | Garantiert flache Filmprofile in Gerätequalität | Verhindert lokale Materialvariationen |

Verbessern Sie Ihre Dünnschicht-Präzision mit KINTEK

Lassen Sie nicht zu, dass geometrische Einschränkungen Ihre Materialforschung beeinträchtigen. KINTEK bietet branchenführende Abscheidungslösungen, die auf maximale Gleichmäßigkeit und Zuverlässigkeit ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre speziellen Hochtemperatur-Laboranforderungen zugeschnitten sind.

Ob Sie CuGaO2-Dünnschichten oder fortschrittliche Halbleiter entwickeln, unsere Systeme liefern die Konsistenz, die Ihre Daten erfordern.

Bereit, Ihren Sputterprozess zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von Mehrstufen-Laborsinteröfen? Sicherstellung von defektfreier Pulvermetallurgie

- Warum ist ein Reaktionsgefäß mit Druckregelung für die Synthese von Ru-Nanopartikeln notwendig? Präzisionsmorphologie erzielen

- Was sind gängige Anwendungen von PVD? Leistungssteigerung durch fortschrittliche Dünnschichtbeschichtungen

- Warum ist ein Stickstoffschutzsystem für die LPF-Harzsynthese notwendig? Gewährleistung von Reinheit bei der Polymerisation im Labor

- Welche Rolle spielt ein Trockenschrank bei der Endaufbereitung von Graphitoxidpulver? Sicherstellung der Materialstabilität und -reinheit

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Entkohlung von Aluminiumoxid-Nanopulvern? Gewährleistung von Reinheit & Leistung

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Ti-dotiertem Mn3O4? Optimieren Sie Ihre Vorläuferqualität