Kurz gesagt: Physikalische Gasphasenabscheidung (PVD) ist ein ausgeklügeltes Vakuumbeschichtungsverfahren, das zur Aufbringung von Hochleistungs-Dünnschichten auf eine Vielzahl von Bauteilen verwendet wird. Ihre häufigsten Anwendungen finden sich in der Elektronikindustrie zur Herstellung von Halbleitern, in der Werkzeugindustrie zur Härtung von Schneidwerkzeugen und zur Herstellung langlebiger dekorativer Oberflächen auf Konsumgütern wie Uhren und Schmuck.

PVD ist nicht nur eine Beschichtung; es ist eine Methode zur grundlegenden Verbesserung der Oberflächeneigenschaften eines Materials. Ob das Ziel elektrische Leitfähigkeit, extreme Härte oder eine brillante, dauerhafte Oberfläche ist, PVD liefert diese Eigenschaften, indem es eine hochreine und dauerhafte Dünnschicht Atom für Atom abscheidet.

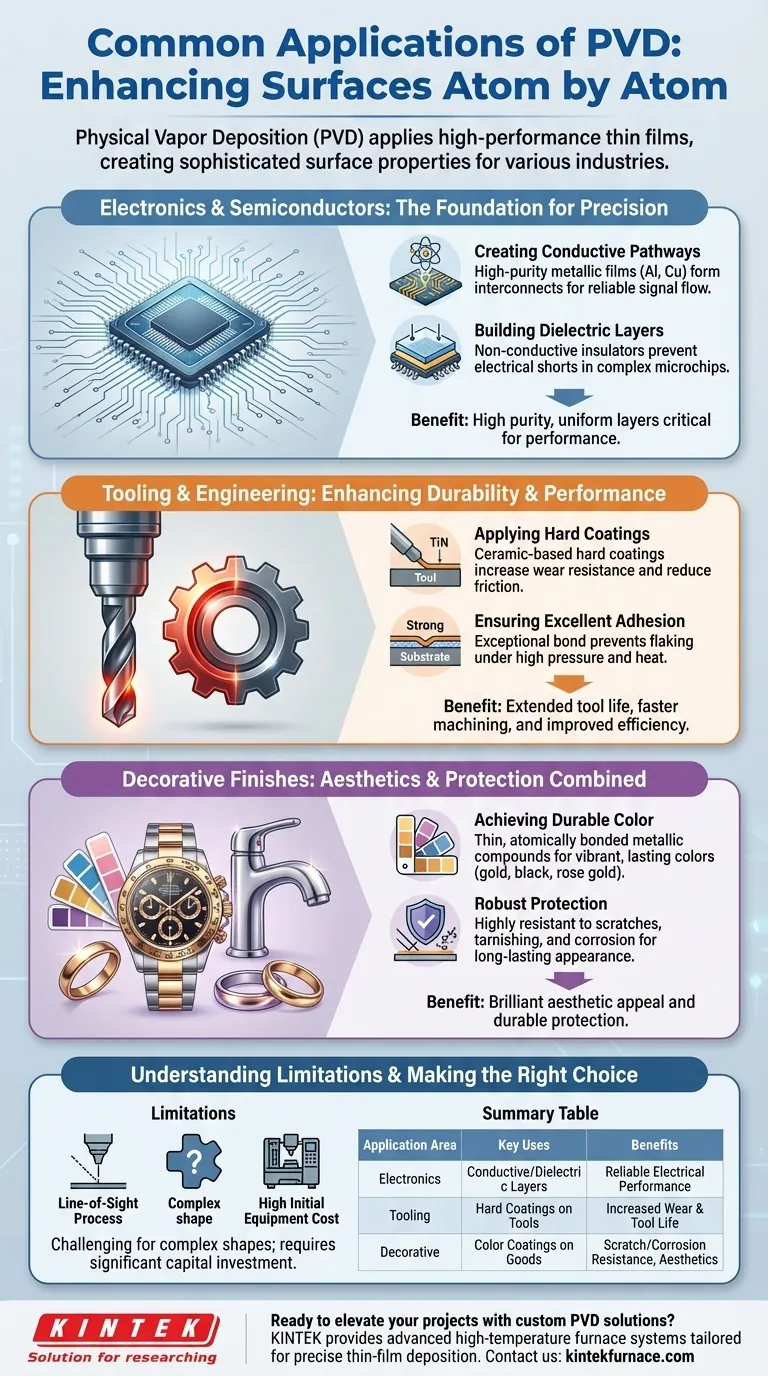

Die Grundlage: PVD in Elektronik und Halbleitern

Die Präzision, die für moderne Elektronik erforderlich ist, macht PVD zu einem wesentlichen Herstellungsprozess. Ihre Fähigkeit, außergewöhnlich reine und gleichmäßige Schichten zu erzeugen, ist entscheidend für die Leistung.

Erzeugen von leitenden Pfaden

Bei der Halbleiterfertigung wird PVD verwendet, um dünne Schichten von Metallen wie Aluminium oder Kupfer abzuscheiden. Diese Schichten bilden die mikroskopischen Schaltkreise oder Interconnects, die den Stromfluss durch den Chip ermöglichen.

Der Prozess stellt sicher, dass diese metallischen Filme frei von Verunreinigungen sind, die andernfalls die elektrische Leistung beeinträchtigen könnten.

Aufbau dielektrischer Schichten

PVD wird auch zur Abscheidung nichtleitender oder dielektrischer Filme verwendet. Diese Materialien wirken als Isolatoren und verhindern, dass elektrische Signale zwischen verschiedenen Schichten eines komplexen Mikrochips „kurzschließen“.

Erhöhung der Haltbarkeit: PVD in Werkzeugen und Ingenieurwesen

In industriellen Umgebungen besteht das Hauptziel von PVD darin, die Lebensdauer zu verlängern und die Leistung von Werkzeugen zu verbessern, die andere Materialien schneiden, bohren oder formen.

Anbringen von Hartbeschichtungen

PVD wird verwendet, um keramikbasierte Hartbeschichtungen, wie Titannitrid (TiN), auf Schneidwerkzeuge, Bohrer und Spritzgussformen aufzubringen. Diese Beschichtungen sind oft nur wenige Mikrometer dick, aber extrem hart und besitzen einen geringen Reibungskoeffizienten.

Diese zusätzliche Härte erhöht die Verschleißfestigkeit des Werkzeugs dramatisch, während die verbesserte Gleitfähigkeit die Wärmeentwicklung reduziert und ein schnelleres und effizienteres Bearbeiten ermöglicht.

Gewährleistung hervorragender Haftung

Ein wesentlicher Vorteil von PVD ist die außergewöhnliche Verbindung, die es zwischen der Beschichtung und der Werkzeugoberfläche (dem Substrat) herstellt. Diese starke Haftung stellt sicher, dass die Beschichtung auch unter dem intensiven Druck und den hohen Temperaturen des industriellen Einsatzes nicht abplatzt oder absplittert.

Ästhetik und Schutz: PVD bei dekorativen Oberflächen

PVD bietet eine einzigartige Kombination aus brillanter Ästhetik und robustem Schutz, was es zu einer bevorzugten Wahl für hochwertige Konsumgüter macht.

Erzielen dauerhafter Farben

Für Produkte wie Uhren, Armaturen und Schmuck kann PVD eine dünne Schicht metallischer Verbindungen abscheiden, die eine breite Palette von Farben erzeugt – von Gold und Schwarz bis Roségold und Blau.

Im Gegensatz zu Lackierungen oder Galvanisierungen ist diese PVD-Schicht nicht nur auf der Oberfläche; sie ist atomar mit ihr verbunden. Dies bietet eine Oberfläche, die äußerst widerstandsfähig gegen Kratzer, Anlaufen und Korrosion ist und ihr Aussehen über Jahre hinweg behält.

Verständnis der Einschränkungen von PVD

Obwohl leistungsstark, ist PVD nicht die perfekte Lösung für jedes Szenario. Das Verständnis seiner Kompromisse ist der Schlüssel zur korrekten Anwendung.

Es ist ein Line-of-Sight-Prozess

Das abzuscheidende Material bewegt sich geradlinig von der Quelle zum Zielbauteil. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf Bauteilen mit sehr komplexen Formen, tiefen Aussparungen oder internen Kanälen zu erzielen.

Hohe anfängliche Ausrüstungskosten

PVD-Systeme erfordern eine erhebliche Kapitalinvestition. Die Maschinen umfassen die Schaffung einer Hochvakuumumgebung und die Verwendung anspruchsvoller Stromquellen, was sie im Vergleich zu traditionellen Beschichtungsmethoden wie der Galvanisierung im Voraus teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit von PVD bedeutet, dass seine Anwendung vollständig vom gewünschten Ergebnis abhängt. Sie müssen es basierend auf der spezifischen Oberflächeneigenschaft auswählen, die Sie verbessern möchten.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen elektrischen Leistung liegt: PVD ist der Standard für die Erstellung der sauberen, gleichmäßigen leitenden und dielektrischen Schichten, die für Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Werkzeuglebensdauer liegt: PVD-Hartbeschichtungen bieten eine unübertroffene Verschleißfestigkeit und Gleitfähigkeit für Schneid- und Umformwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen Ästhetik liegt: PVD liefert brillante dekorative Oberflächen, die wesentlich widerstandsfähiger gegen Kratzer und Korrosion sind als traditionelle Methoden.

Letztendlich ist PVD die definitive Technologie, um eine Oberfläche für eine bestimmte Funktion mit außergewöhnlicher Zuverlässigkeit zu entwickeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Vorteile |

|---|---|---|

| Elektronik & Halbleiter | Abscheidung von leitenden und dielektrischen Schichten | Hohe Reinheit, gleichmäßige Schichten für zuverlässige elektrische Leistung |

| Werkzeuge & Ingenieurwesen | Hartbeschichtungen (z.B. TiN) auf Schneidwerkzeugen und Formen | Erhöhte Verschleißfestigkeit, reduzierte Reibung, verlängerte Werkzeuglebensdauer |

| Dekorative Oberflächen | Farbige Beschichtungen auf Uhren, Schmuck und Konsumgütern | Kratz- und Korrosionsbeständigkeit, dauerhafte ästhetische Anziehungskraft |

Bereit, Ihre Projekte mit maßgeschneiderten PVD-Lösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, für die präzise Dünnschichtabscheidung anzubieten. Egal, ob Sie in der Elektronik, Werkzeugindustrie oder im Dekorationsbereich tätig sind, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Leistung und Haltbarkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen