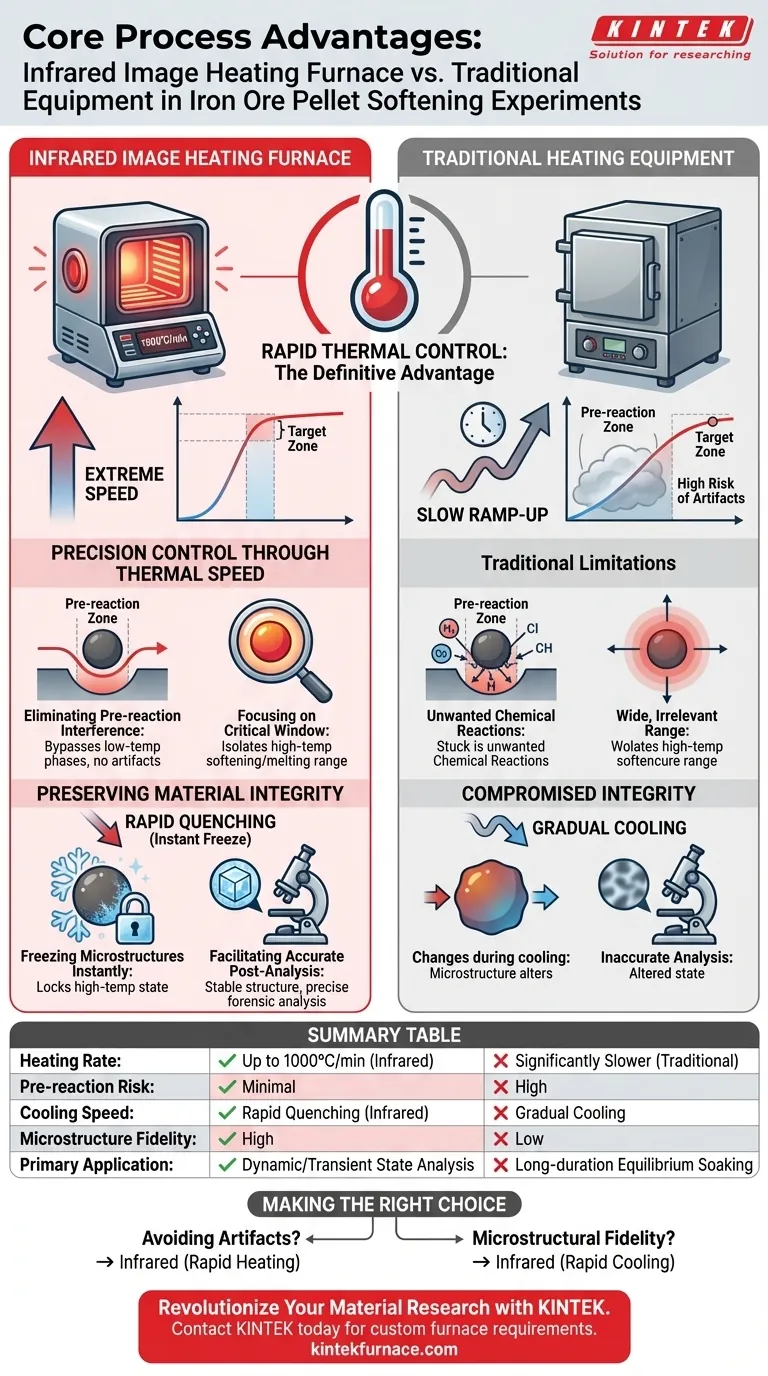

Eine schnelle thermische Regelung ist der entscheidende Vorteil. Ein Infrarot-Bildheizofen unterscheidet sich von herkömmlichen Geräten durch außergewöhnliche Heiz- und Kühlraten, die bis zu 1000 °C/min erreichen können. Diese extreme Geschwindigkeit ermöglicht es Forschern, irrelevante Niedertemperaturphasen zu umgehen und sich vollständig auf das kritische Erweichungs- und Schmelzverhalten von vorreduzierten Eisenerzpellets zu konzentrieren.

Durch die Ermöglichung extremer Heizgeschwindigkeiten und schnellen Abschreckens verhindern Infrarotöfen unerwünschte Vorreaktionen und "frieren" Materialzustände sofort ein. Dies stellt sicher, dass die analysierte Mikrostruktur die genauen Bedingungen bei der Zieltemperatur widerspiegelt und nicht Artefakte, die sich während des langsamen Abkühlens gebildet haben.

Präzise Steuerung durch thermische Geschwindigkeit

Beseitigung von Vorreaktionsstörungen

Herkömmliche Heizmethoden beinhalten oft einen langsamen Temperaturanstieg. Dies schafft ein Zeitfenster, in dem unerwünschte chemische Reaktionen auftreten können, bevor die Zieltemperatur erreicht ist.

Die Infrarotheizung umgeht dieses Problem vollständig. Die schnelle Heizfähigkeit vermeidet effektiv unnötige Vorreaktionen. Dies stellt sicher, dass das Pellet in dem vom Forscher beabsichtigten chemischen Zustand die kritische Erweichungsphase erreicht.

Konzentration auf das kritische Fenster

Erweichungsexperimente mit Eisenerzpellets erfordern oft Daten aus einem sehr spezifischen, Hochtemperaturbereich.

Diese Ausrüstung ermöglicht es Ihnen, diesen Bereich zu isolieren. Durch die Beschleunigung durch niedrigere Temperaturen konzentriert sich das Experiment genau auf die Stelle, an der sich vorreduzierte Pellets erweichen und schmelzen, wodurch die Relevanz der gesammelten Daten maximiert wird.

Erhaltung der Materialintegrität für die Analyse

Sofortiges Einfrieren von Mikrostrukturen

Die Vorteile dieser Technologie gehen über das Heizen hinaus; die Schnellkühlfunktion ist ebenso entscheidend.

Wenn ein Experiment abgeschlossen ist, kann der Ofen die Temperaturen schnell senken. Dies "sperrt" effektiv die Mikrostruktur der Pellets in diesem spezifischen Moment.

Erleichterung genauer Nachanalysen

Da die Abkühlung sofort erfolgt, ändert sich die physikalische Struktur während der Abkühlphase nicht.

Diese Stabilität erleichtert eine genaue nachfolgende Analyse der physikalischen Struktur. Forscher können darauf vertrauen, dass die Probe, die sie unter dem Mikroskop untersuchen, den Zustand des Materials bei hoher Temperatur darstellt und nicht einen Zustand, der durch langsames Abkühlen verändert wurde.

Betriebliche Überlegungen

Spezifität der Anwendung

Diese Technologie ist zwar leistungsstark, aber spezialisiert. Sie wurde speziell entwickelt, um transiente Zustände und Hochtemperaturverhalten zu erfassen.

Sie ist weniger geeignet für Prozesse, die ein allmähliches thermisches Gleichgewicht oder langes Halten bei niedrigeren Temperaturen erfordern. Ihr Hauptwert liegt in dynamischen Experimenten, bei denen Zeit und Reaktionszustand kritische Variablen sind.

Die richtige Wahl für Ihr Experiment treffen

Um festzustellen, ob ein Infrarot-Bildheizofen das richtige Werkzeug für Ihre spezifische Eisenerzforschung ist, berücksichtigen Sie Ihre primären analytischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Artefakten liegt: Schnelles Aufheizen stellt sicher, dass Ihre Daten nicht durch Vorreaktionen korrumpiert werden, die während langsamer Temperaturrampen auftreten.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Treue liegt: Die Schnellkühlfunktion ermöglicht es Ihnen, einen definitiven Schnappschuss der internen Struktur des Materials im genauen Moment des Schmelzens zu erfassen.

Durch die Nutzung dieser extremen thermischen Raten verwandeln Sie Ihr Experiment von einer allgemeinen Beobachtung in eine präzise forensische Analyse des Materialverhaltens.

Zusammenfassungstabelle:

| Merkmal | Infrarot-Bildheizofen | Herkömmliche Heizgeräte |

|---|---|---|

| Aufheizrate | Bis zu 1000 °C/min | Deutlich langsameres Aufheizen |

| Risiko von Vorreaktionen | Minimal (Umgeht Niedertemperaturphasen) | Hoch (Langsames Aufheizen verursacht Artefakte) |

| Kühlgeschwindigkeit | Schnelles Abschrecken (sofortiges Einfrieren) | Allmähliche Abkühlung |

| Mikrostrukturelle Treue | Hoch (Bewahrt Hochtemperaturzustand) | Niedrig (Änderungen während der Abkühlung) |

| Primäre Anwendung | Analyse dynamischer/transienter Zustände | Langes Halten im Gleichgewicht |

Revolutionieren Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass langsame thermische Übergänge Ihre experimentellen Daten beeinträchtigen. Bei KINTEK verstehen wir, dass Präzision bei der Analyse von Eisenerzpellets extreme Kontrolle erfordert. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, einschließlich spezialisierter Hochtemperaturöfen, die für Ihre einzigartigen Forschungsanforderungen anpassbar sind.

Ob Sie Mikrostrukturen sofort einfrieren oder Vorreaktionsstörungen beseitigen müssen, unsere Laborlösungen bieten die Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und sicherzustellen, dass Ihre nächste Analyse die genauen Bedingungen Ihrer Zieltemperatur widerspiegelt.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine Heizung mit konstanter Temperatur für HfC-Vorläufer erforderlich? Master HfOC/SiOC-Verbundvorbehandlung

- Welche Vorteile bietet ein Tisch-Industrieofen in Bezug auf die Benutzerfreundlichkeit? Steigern Sie die Laboreffizienz mit kompaktem Design

- Welche Rolle spielt ein Umlufttrockenschrank bei der Herstellung von Zinkoxid-Nanopartikeln? Agglomeration verhindern

- Welche Anwendungen haben Wärmebehandlungsöfen in der Luft- und Raumfahrtindustrie? Leistungssteigerung von Komponenten für extreme Bedingungen

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Wie beeinflusst die Ausrichtung von Glas in einem Härteofen die Qualität? Optimierung optischer und physikalischer Eigenschaften

- Warum müssen g-C3N4-Dünnschichten vor dem REM metallisiert werden? Hochauflösende Bildgebung mit Vakuumabscheidung erreichen

- Warum wird Zeolith vom MFI-Typ (S-1) für die Synthese von H-TiO2 ausgewählt? Master High-Efficiency Nanoparticle Templating