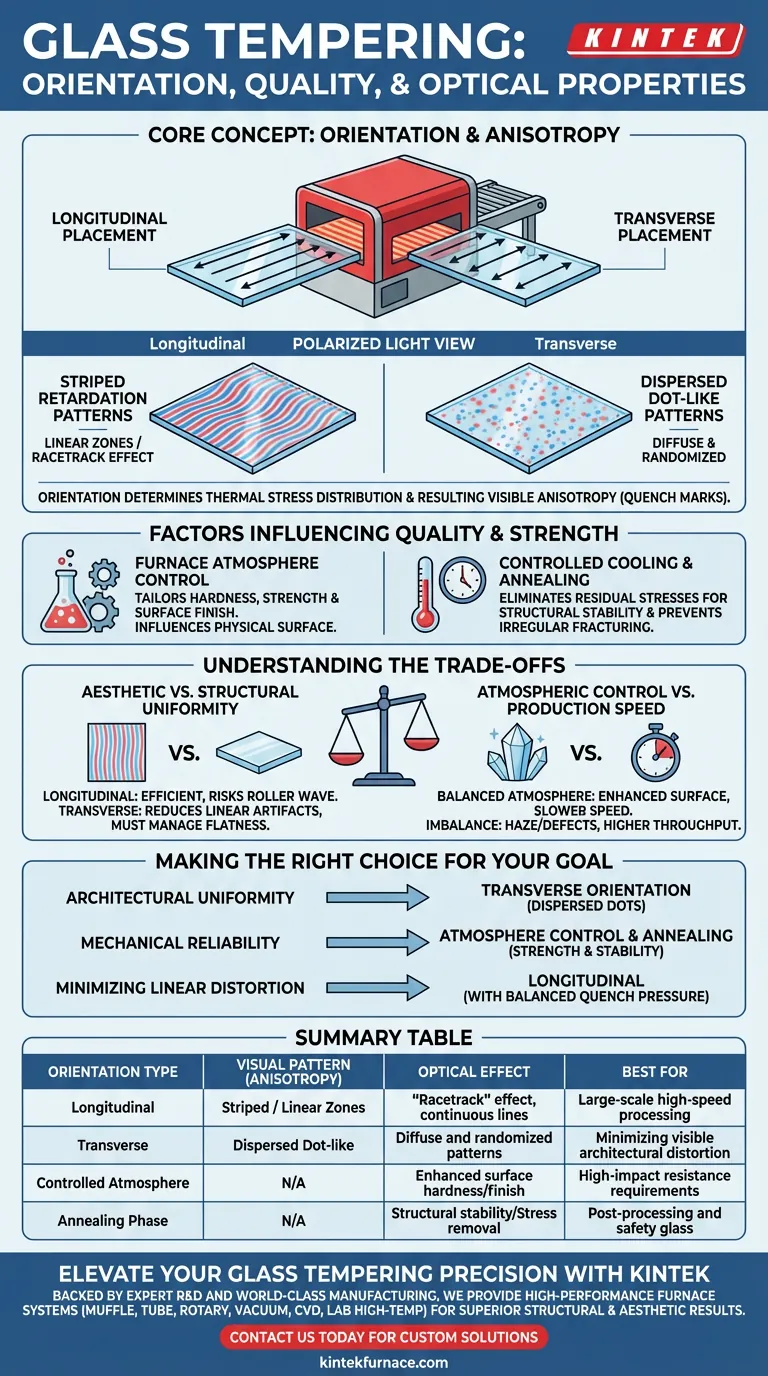

Die Ausrichtung von Glas in einem Härteofen ist der primäre Bestimmungsfaktor für die visuellen Muster der optischen Anisotropie, allgemein bekannt als Abschreckspuren oder "Leopardenflecken". Durch die Wahl zwischen Längs- oder Querplatzierung steuern die Hersteller, ob das Glas gestreifte Retardationsmuster oder verteilte punktförmige Muster aufweist, wenn es unter polarisiertem Licht betrachtet wird.

Die Ausrichtung von Glas während des Härteprozesses bestimmt die Verteilung von thermischen Spannungen und prägt direkt die ästhetische Qualität und optische Gleichmäßigkeit des fertigen Produkts. Die richtige Ausrichtung ist entscheidend, um sichtbare Interferenzmuster zu minimieren und die strukturelle Zuverlässigkeit zu gewährleisten.

Der Zusammenhang zwischen Ausrichtung und optischer Anisotropie

Längsausrichtung und gestreifte Muster

Wenn Glas längs ausgerichtet ist, erzeugt die Kühlluft aus den Abschreckdüsen typischerweise lineare Spannungszonen. Dies führt zu gestreiften Retardationsmustern, die am deutlichsten sichtbar sind, wenn das Glas schräg oder durch polarisierte Linsen betrachtet wird. Diese Streifen folgen dem Weg des Glases durch den Ofen und erzeugen einen "Rennstrecken"-Effekt, der bei großen architektonischen Fassaden stark hervortreten kann.

Querplatzierung und punktförmige Muster

Die Ausrichtung des Glases in Querrichtung verändert die Art und Weise, wie die Kühlluft mit der Oberfläche interagiert. Diese Methode erzeugt verteilte punktförmige Muster anstelle von kontinuierlichen Linien. Diese "Punkte" werden unter bestimmten Lichtverhältnissen oft als weniger störend empfunden, da sie die visuelle Kontinuität der Anisotropie unterbrechen und die optischen Effekte diffuser und zufälliger erscheinen lassen.

Die Rolle von polarisiertem Licht

Optische Anisotropie ist unter diffusem Licht nicht immer für das bloße Auge sichtbar. Unter polarisierten Lichtbedingungen – wie z. B. bei Licht, das von Wasser reflektiert wird, oder bei bestimmten Himmelsbedingungen – wird die interne Spannungsverteilung sichtbar. Die im Ofen gewählte Ausrichtung bestimmt die Geometrie dieser sichtbaren Muster, was die wahrgenommene ästhetische Qualität von High-End-Installationen erheblich beeinflussen kann.

Faktoren, die die Materialqualität und -festigkeit beeinflussen

Der Einfluss der Ofenatmosphäre

Während die Ausrichtung die Optik bestimmt, beeinflusst die Ofenatmosphäre direkt die physikalische Oberfläche des Glases. Durch präzise Kontrolle der chemischen Umgebung im Ofen können die Hersteller die Härte, Festigkeit und Oberflächengüte des Materials maßschneidern. Dies stellt sicher, dass das Glas die spezifischen mechanischen Anforderungen für seine vorgesehene Anwendung erfüllt, wie z. B. hohe Schlagfestigkeit.

Spannungsmanagement durch kontrolliertes Abkühlen

Die Qualität wird durch das Management interner thermischer Spannungen weiter verbessert. Ein kontrollierter Prozess, der oft das Halten des Glases bei etwa 480 °C für eine Stunde gefolgt von langsamem Abkühlen beinhaltet, eliminiert Restspannungen. Diese "Temper"-Phase gewährleistet strukturelle Stabilität und verhindert unregelmäßige Brüche, wodurch das Glas ohne Versagen aufgrund von Spannungskonzentrationen zu kleineren Partikeln verarbeitet werden kann.

Verständnis der Kompromisse

Ästhetik vs. strukturelle Uniformität

Die Wahl einer Ausrichtung ist oft ein Kompromiss zwischen visueller Ästhetik und mechanischer Konsistenz. Die Längsausrichtung kann für bestimmte Ofenlayouts effizienter sein, birgt aber das Risiko stark sichtbarer "Walzenwellen"-Verzerrungen oder Streifen. Die Querorientierung kann diese linearen Artefakte reduzieren, kann aber unterschiedliche Kühlgradienten einführen, die sorgfältig gesteuert werden müssen, um die Oberflächenebene aufrechtzuerhalten.

Atmosphärenkontrolle vs. Produktionsgeschwindigkeit

Die Aufrechterhaltung einer bestimmten Ofenatmosphäre zur Verbesserung der Oberflächenhärte erfordert oft langsamere Produktionszyklen. Wenn die Atmosphäre nicht perfekt ausbalanciert ist, kann das Glas unter Oberflächennebel oder mikroskopischen Defekten leiden. Hersteller müssen die Notwendigkeit einer überlegenen Oberflächengüte mit den Durchsatzanforderungen der Härtelinie in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse für Ihre spezifische Glasanwendung zu erzielen, sollten Sie die folgenden Ausrichtungs- und Prozessstrategien berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf architektonischer Uniformität liegt: Verwenden Sie die Querorientierung, um verteilte Punktmuster zu erzeugen, die bei großflächigen Glasbaugruppen im Allgemeinen weniger auffällig sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Priorisieren Sie die Kontrolle der Ofenatmosphäre und einen rigorosen Temperplan, um sicherzustellen, dass das Glas nach der Nachbearbeitung ohne Brüche standhält.

- Wenn Ihr Hauptaugenmerk auf der Minimierung linearer Verzerrungen liegt: Richten Sie das Glas längs aus, stellen Sie jedoch sicher, dass der Druck der Abschreckdüsen perfekt ausbalanciert ist, um eine tiefe "Streifen"-Anisotropie zu verhindern.

Die Synergie zwischen Glasausrichtung und thermischer Kontrolle verwandelt letztendlich eine Standardscheibe in eine leistungsstarke optische Komponente.

Zusammenfassungstabelle:

| Orientierungstyp | Visuelles Muster (Anisotropie) | Optischer Effekt | Am besten geeignet für |

|---|---|---|---|

| Längs | Gestreift / Lineare Zonen | "Rennstrecken"-Effekt, kontinuierliche Linien | Großflächige Hochgeschwindigkeitsverarbeitung |

| Quer | Verteilt punktförmig | Diffuse und zufällige Muster | Minimierung sichtbarer architektonischer Verzerrungen |

| Kontrollierte Atmosphäre | N/A | Verbesserte Oberflächenhärte/-güte | Anforderungen an hohe Schlagfestigkeit |

| Temperphase | N/A | Strukturelle Stabilität/Spannungsabbau | Nachbearbeitung und Sicherheitsglas |

Verbessern Sie Ihre Glas-Härtepräzision mit KINTEK

Lassen Sie nicht zu, dass optische Anisotropie oder Oberflächenfehler die Qualität Ihres Produkts beeinträchtigen. Bei KINTEK verstehen wir, dass Präzision nicht verhandelbar ist. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre spezifischen thermischen Verarbeitungsanforderungen zu erfüllen.

Ob Sie Abschreckmuster optimieren oder die Kontrolle der Ofenatmosphäre perfektionieren, unser Expertenteam hilft Ihnen gerne dabei, überlegene strukturelle und ästhetische Ergebnisse zu erzielen.

Bereit, Ihren thermischen Prozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Optical anisotropy effects in laminated tempered glass. DOI: 10.1007/s40940-024-00285-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines ALD-Systems gegenüber PVD? Erzielen Sie eine präzise Ge:ZnO-Dünnschichtherstellung

- Was sind die drei Hauptkategorien von Dünnschichtabscheidemethoden? Ein wichtiger Leitfaden für Materialingenieure

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Welche Rolle spielt die thermische Behandlung im Ofen bei der Phasenanalyse von Kaolin? Optimieren Sie Ihre Katalysatorstruktur

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Warum ist der Kalzinierungsprozess für Fe3O4/CeO2 und NiO/Ni@C unerlässlich? Kontrolle der Phasenidentität und Leitfähigkeit

- Wie trägt ein Heißlufttrockenschrank zum Abbau von Asphalt bei? Simulation der Material-Salz-Erosion beschleunigen

- Welche Faktoren beeinflussen die Zeit und Temperatur des Glühprozesses? Optimieren Sie Ihre Wärmebehandlung für bessere Ergebnisse