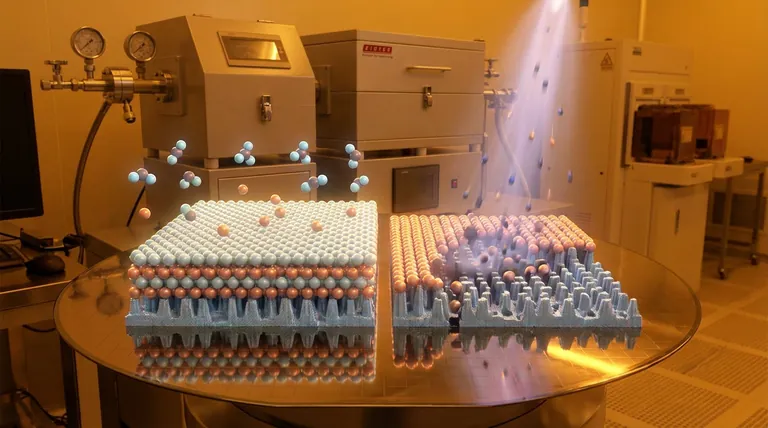

Der primäre technische Vorteil der Verwendung eines Atomic Layer Deposition (ALD)-Systems gegenüber Physical Vapor Deposition (PVD) liegt in seiner Fähigkeit, eine präzise Kontrolle auf atomarer Ebene durch selbstlimitierende Gas-Feststoff-chemische Reaktionen zu erreichen. Im Gegensatz zu PVD, das bei komplexen Geometrien Schwierigkeiten haben kann, erzeugt ALD Ge-dotierte Zinkoxid (Ge:ZnO)-Filme, die hochgradig einheitlich, porenfrei sind und eine überlegene Schichtabdeckung bieten – Qualitäten, die für die moderne Integration von Nanostrukturen unerlässlich sind.

Kernbotschaft Während traditionelle PVD-Methoden oft auf gerichtete Abscheidung angewiesen sind, die zu Abschattung und ungleichmäßigen Beschichtungen führen kann, nutzt ALD einen selbstlimitierenden chemischen Prozess. Dies stellt sicher, dass jede Oberfläche einer komplexen Nanostruktur eine perfekt einheitliche, konforme Beschichtung von Ge:ZnO erhält, unabhängig von der Topographie oder Größe des Substrats.

Erreichen von atomarer Präzision

Der selbstlimitierende Mechanismus

Das definierende Merkmal von ALD ist die Verwendung von selbstlimitierenden Gas-Feststoff-chemischen Reaktionen.

Bei diesem Prozess reagieren Vorläufergase Schicht für Schicht auf atomarer Ebene mit der Oberfläche. Dies ermöglicht es Ihnen, die Dicke des Films und die Ge-Dotierungszusammensetzung mit absoluter Genauigkeit zu bestimmen und sicherzustellen, dass das Ge:ZnO-Verhältnis spezifische Leistungsanforderungen erfüllt.

Kontrolle der Zusammensetzung

Bei dotierten Materialien wie Ge:ZnO ist Konsistenz für die elektrische und optische Leistung von größter Bedeutung.

ALD-Systeme ermöglichen es Ihnen, spezifische Vorläufer zu zyklieren, um Germaniumdotierstoffe in präzisen Intervallen in das Zinkoxidgitter einzubringen. Dies eliminiert die Gradienten oder Segregationen, die oft in Bulk-PVD-Abscheidungsmethoden zu finden sind.

Lösen der geometrischen Herausforderung

Überlegene Schichtabdeckung

Eine wesentliche Einschränkung des traditionellen PVD ist seine "Sichtlinien"-Natur, die oft zu schlechter Abdeckung an vertikalen Wänden oder tiefen Gräben führt.

ALD überwindet dies durch chemische Sättigung der Oberfläche. Dies führt zu einer überlegenen Schichtabdeckung und stellt sicher, dass die Filmdicke auf allen Oberflächen einer 3D-Struktur identisch ist, eine kritische Anforderung für die Integration von nanoskaligen Halbleiterbauelementen.

Eliminierung von Defekten

PVD-Prozesse können manchmal Lücken oder Poren einführen, insbesondere beim Beschichten großer oder unregelmäßiger Flächen.

Da ALD den Film Schicht für Schicht aufbaut, erzeugt es inhärent porenfreie Filme. Diese strukturelle Integrität ist entscheidend für die Verhinderung von Kurzschlüssen und die Gewährleistung der Zuverlässigkeit von großflächigen Substraten.

Verständnis der Kompromisse

Prozessdurchsatz

Es ist wichtig anzuerkennen, dass die Präzision von ALD auf Kosten der Abscheidungsgeschwindigkeit geht.

Da der Film Schicht für Schicht aufgebaut wird, ist die Akkumulationsrate deutlich geringer als bei PVD. ALD ist ein Prozess, der für Qualität und Konformität optimiert ist, nicht für reine Durchsatzgeschwindigkeit.

Betriebskomplexität

Das Erreichen der perfekten Ge:ZnO-Stöchiometrie erfordert eine präzise Steuerung von Vorläuferpulsen und Spülzyklen.

Obwohl das Ergebnis überlegen ist, kann die Prozessrezepturentwicklung in ALD komplexer sein als die Einstellung von Parametern für ein Standard-Sputter- oder Verdampfungsziel in PVD.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ALD das richtige Werkzeug für Ihre Ge:ZnO-Herstellung ist, bewerten Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf nanoskaliger Integration liegt: Wählen Sie ALD wegen seiner Fähigkeit, komplexe 3D-Geometrien mit perfekter Konformität und Schichtabdeckung zu beschichten.

- Wenn Ihr Hauptaugenmerk auf Filmintegrität liegt: Wählen Sie ALD, um eine porenfreie Struktur zu gewährleisten, die für hochzuverlässige Halbleiteranwendungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf präziser Dotierung liegt: Wählen Sie ALD wegen seiner Fähigkeit, das Germanium-zu-Zink-Verhältnis auf atomarer Ebene zu kontrollieren.

Für fortschrittliche Halbleiteranwendungen, bei denen die Geometrie komplex ist und die Toleranz für Defekte null ist, ist ALD nicht nur eine Alternative zu PVD – es ist eine Notwendigkeit.

Zusammenfassungstabelle:

| Merkmal | Atomic Layer Deposition (ALD) | Physical Vapor Deposition (PVD) |

|---|---|---|

| Mechanismus | Selbstlimitierende Oberflächenreaktionen | Sichtlinien-Physikalischer Prozess |

| Dickenkontrolle | Präzision auf atomarer Ebene | Weniger präzise, Bulk-Abscheidung |

| Konformität | 100% (Strukturen mit hohem Seitenverhältnis) | Schlecht (Abschattungseffekte) |

| Dotierungs-Uniformität | Ausgezeichnet (Zyklus-für-Zyklus-Kontrolle) | Variabel (Gradienten möglich) |

| Filmqualität | Porenfrei und dicht | Potenzial für Lücken/Defekte |

| Abscheidungsgeschwindigkeit | Langsamer (Schicht für Schicht) | Schneller (Bulk-Akkumulation) |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Sind Sie bereit, von traditionellem PVD zu Hochleistungs-ALD für Ihre Ge:ZnO-Anwendungen zu wechseln? KINTEK bietet branchenführende Halbleiterlösungen, die durch Experten-F&E und Fertigung unterstützt werden. Wir bieten eine umfassende Palette von Abscheidungssystemen, einschließlich ALD, CVD und Vakuumsystemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Sorgen Sie für perfekte Stöchiometrie und überlegene Schichtabdeckung für Ihr nächstes Projekt. Kontaktieren Sie noch heute unser technisches Team, um das ideale System für Ihr Labor zu finden!

Referenzen

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Was sind die Anforderungen für die Synthese von Magnesiumlegierungen nach dem Ampullenverfahren? Expertene Syntheseprotokolle

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Was sind gängige Anwendungen von PVD? Leistungssteigerung durch fortschrittliche Dünnschichtbeschichtungen

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Warum benötigen VTD-Sublimationskapseln spezielle Designs für Perowskite? Präzise Filmuniformität und Stabilität erreichen

- Was ist der Verwendungszweck von Hochtemperaturofen? Materialien mit präziser thermischer Verarbeitung transformieren

- Was ist die Designlogik hinter der doppelwandigen Reaktorstruktur, die im ITSP-Verfahren verwendet wird? Optimieren Sie Ihre Kraftstoffqualität