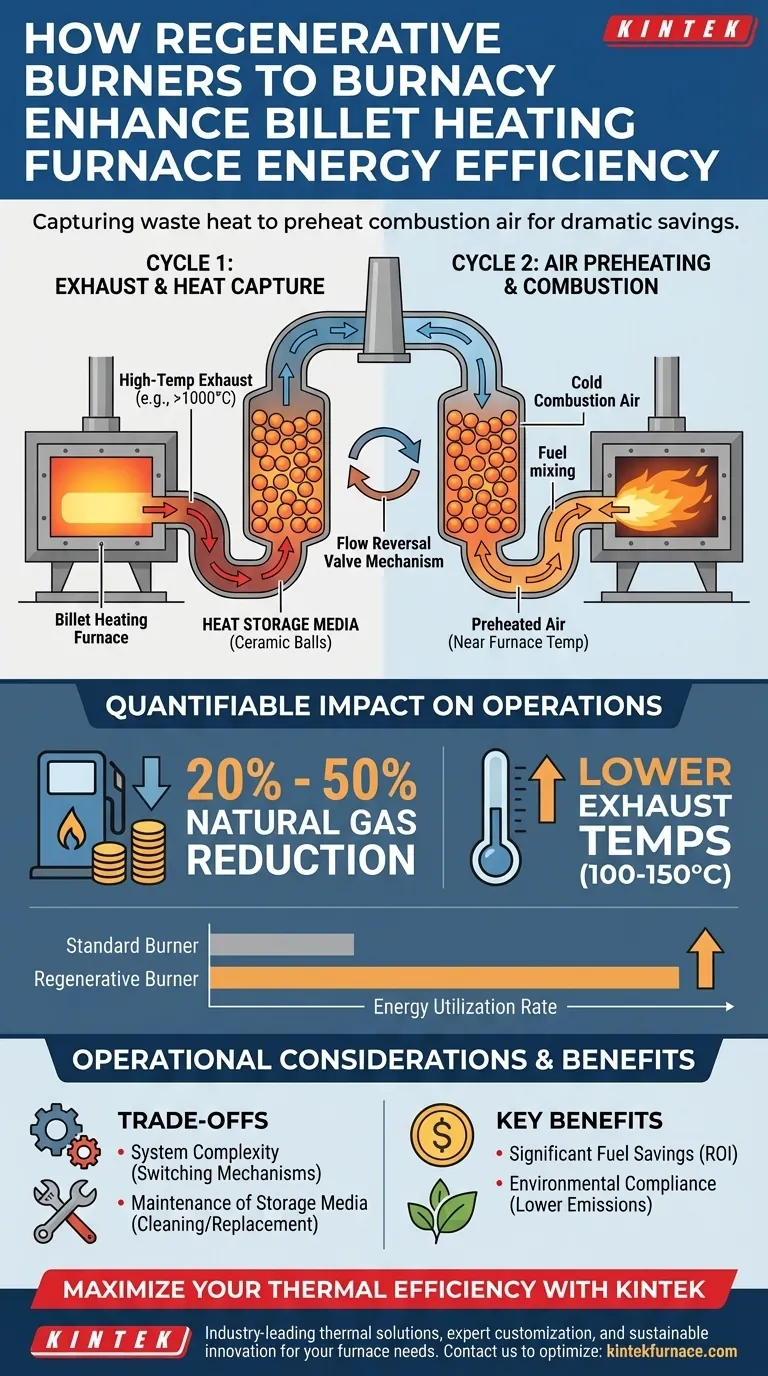

Regenerative Brenner verbessern die Energieeffizienz dramatisch, indem sie die Wärmeenergie einfangen, die typischerweise in Abgasen verloren geht, und sie direkt in den Verbrennungsprozess zurückführen. Durch den Einsatz von Wärmespeichermedien, wie z. B. Keramikkugeln, gewinnen diese Systeme die fühlbare Wärme aus den Abgasen zurück, um die einströmende Verbrennungsluft vorzuwärmen, und bringen sie auf Temperaturen, die fast denen im Brennkammerinneren entsprechen.

Durch die Implementierung einer tiefgreifenden Abwärmenutzung können regenerative Brenner den Erdgasverbrauch um 20 % bis 50 % senken und die Abgastemperaturen auf einen Bereich von 100-150 °C reduzieren, wodurch die im Ofen verbleibende Wärme maximiert wird.

Der Mechanismus der Wärmeübertragung

Nutzung von Wärmespeichermedien

Der Kern dieser Effizienz liegt im Wärmespeichermedium, das oft aus Keramikkugeln besteht. Diese Materialien besitzen eine hohe Wärmekapazität und fungieren als temporäre "Batterie" für thermische Energie.

Einfangen von fühlbarer Wärme

Wenn die heißen Abgase den Ofen verlassen, strömen sie durch dieses Bett aus Speichermedien. Das Keramikmaterial absorbiert die fühlbare Wärme aus den Gasen und fängt so effektiv Energie ein, die sonst in die Atmosphäre entweichen würde.

Vorwärmung der Verbrennungsluft

Wenn sich der Zyklus umkehrt, wird frische, kalte Verbrennungsluft durch das nun heiße Keramikbett gedrückt. Die gespeicherte Wärme wird auf die Luft übertragen und diese wird auf Temperaturen vorgewärmt, die der Betriebstemperatur des Ofens nahe kommen, noch bevor die Verbrennung beginnt.

Quantifizierbare Auswirkungen auf den Betrieb

Signifikante Kraftstoffeinsparung

Da die Verbrennungsluft bereits heiß in den Brenner eintritt, wird deutlich weniger Kraftstoff benötigt, um die Flamme auf die Zieltemperatur zu bringen. Dieser Prozess führt zu einer Reduzierung des Erdgasverbrauchs um 20 % bis 50 %, abhängig von den spezifischen Ofenbedingungen.

Senkung der Abgastemperaturen

Ein klares Indiz für die Effizienz dieses Systems ist die Temperatur des Gases, das schließlich aus dem Schornstein austritt. Regenerative Brenner senken die Abgastemperaturen auf einen Bereich von 100-150 °C.

Erhöhte Energieausnutzungsraten

Diese niedrige Abgastemperatur bestätigt, dass der Großteil der erzeugten thermischen Energie extrahiert und im System gehalten wurde. Dies führt zu einer drastischen Steigerung der gesamten Energieausnutzungsrate der Anlage.

Betriebliche Überlegungen und Kompromisse

Systemkomplexität

Obwohl effizient, sind regenerative Systeme mechanisch komplexer als Standardbrenner. Sie erfordern zuverlässige Schaltmechanismen, um Luft- und Abgasströme durch die Medienbetten zu leiten.

Wartung des Speichermediums

Die Keramikkugeln oder Medien können mit der Zeit Partikel ansammeln oder sich abbauen. Regelmäßige Inspektionen sind erforderlich, um sicherzustellen, dass der Luftstrom ungehindert bleibt und die Wärmeübertragung effizient bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Implementierung regenerativer Brenner ist eine bedeutende Kapitalverbesserung, die langfristige operative Einsparungen erzielt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Erwarten Sie eine direkte Korrelation zwischen der Installation und einem Rückgang der Kraftstoffrechnungen um 20-50 %, was eine klare ROI-Berechnung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Nutzen Sie die reduzierten Abgastemperaturen (100-150 °C), um die thermische Verschmutzung zu verringern und den gesamten CO2-Fußabdruck Ihrer Anlage zu reduzieren.

Die Einführung regenerativer Technologie verwandelt Abwärme von einem Nebenprodukt in einen wertvollen Vermögenswert und verändert die Wirtschaftlichkeit der Brammenheizung grundlegend.

Zusammenfassungstabelle:

| Wichtige Leistungskennzahl | Auswirkung des regenerativen Brenners |

|---|---|

| Kraftstoffeinsparung | 20 % - 50 % Reduzierung von Erdgas |

| Abgastemperatur | Reduziert auf 100-150 °C |

| Vorwärmmethode | Keramikkugel-Wärmespeichermedium |

| Hauptvorteil | Tiefgreifende Abwärmerückgewinnung & -nutzung |

| Schlüsselkomponente | Keramische Wärmespeicherbetten |

Maximieren Sie Ihre thermische Effizienz mit KINTEK

Bereit, Ihre Ofenprozesse zu transformieren? KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Präzisionsfertigung unterstützt werden. Ob Sie spezielle Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Warum KINTEK wählen?

- Drastische Kostenreduzierung: Geringerer Kraftstoffverbrauch und operative Gemeinkosten.

- Expertenanpassung: Maßgeschneiderte Hochtemperatursysteme für spezifische industrielle und Laboranwendungen.

- Nachhaltige Innovation: Reduzieren Sie Ihren CO2-Fußabdruck mit fortschrittlicher Wärmeübertragungstechnologie.

Lassen Sie keine wertvolle Energie durch den Schornstein entweichen. Kontaktieren Sie uns noch heute, um Ihren Heizprozess zu optimieren!

Visuelle Anleitung

Referenzen

- M.V. Hubynskyi, D.Yu. Uhriumov. ENERGY-SAVING TECHNOLOGIES IN PIPE PRODUCTION. DOI: 10.34185/1991-7848.2025.01.20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Stickstoffflusskontrollsystem für Biokohle unerlässlich? Erreichen Sie präzise Pyrolyse & hochwertige Kohlenstoffausbeuten

- Warum sind 800 °C für die Phosphorisierung von Ln-MoP@C erforderlich? Entfesseln Sie überlegenes Katalysator-Engineering

- Wofür wird ein Sinterofen verwendet? Pulver zu dichten, Hochleistungsteilen verschmelzen

- Was ist der Zweck von Vakuum-Sputteranlagen für Elektroden von haptischen Geräten? Hohe Präzision bei der Metallabscheidung erreichen

- Was ist die Bedeutung eines hohen Vakuum-Grunddrucks beim MoS2-Sputtern? Gewährleistung von Filmreinheit und Stöchiometrie

- Warum ist die Kalzinierung bei 700 °C für extrahierte Kieselalgen-Biosilika notwendig? Erreichen Sie maximale Materialstabilität

- Was ist die Funktion eines Fackelofens bei der Schlammbehandlung? Wesentliche thermische Vorbereitung für die Phosphorrückgewinnung

- Was ist die Bedeutung der Anwendung voller Verschiebungszwänge an festen Eintrittspunkten? Sicherstellung der thermischen Genauigkeit